Avantages et inconvénients

La température de la flamme du mélange hydrogène-oxygène peut être ajustée dans la plage de 600 à 2600 °C, ce qui permet de souder et de couper même les matériaux les plus réfractaires.

Toutes les propriétés ci-dessus permettent d'utiliser le soudage à l'hydrogène dans des espaces confinés, des pièces mal ventilées, dans des puits, des tunnels, des sous-sols de maisons.

Il convient de noter un tel avantage du soudage à l'hydrogène comme la possibilité de changer la buse du brûleur. L'hydrogène supporte des flammes de presque toutes les configurations et tailles.

Il est possible d'utiliser un fin jet de gaz, donnant une flamme pas plus épaisse qu'une aiguille à coudre, même lorsque l'on travaille avec des bijoux en métaux précieux. Une flamme fine ne nécessite pas la présence d'oxygène supplémentaire, suffisamment dissous dans l'air.

L'inconvénient du soudage à l'hydrogène peut être considéré comme sa dépendance à la disponibilité d'une source d'électricité nécessaire pour produire de l'hydrogène. L'utilisation de bouteilles d'hydrogène n'est pas autorisée en raison du danger de leur transport et de leur fonctionnement.

Méthode de l'hydrogène atomique

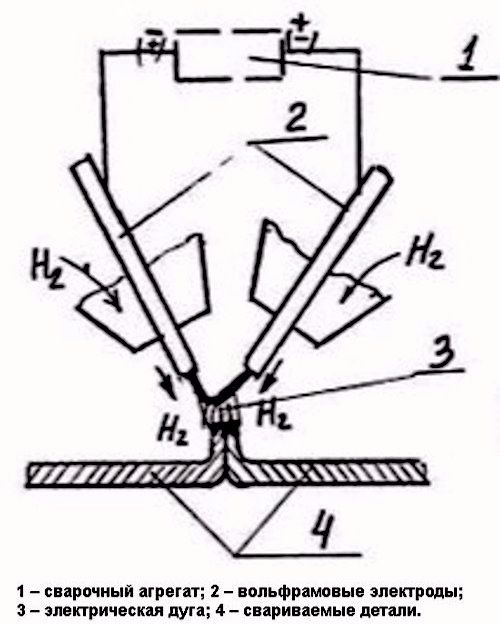

Un type de soudage qui utilise de l'hydrogène est le soudage à l'hydrogène atomique. Son processus est basé sur le phénomène de dissociation (décroissance) de l'hydrogène moléculaire en atomes.

Pour se désintégrer, une molécule d'hydrogène doit recevoir une quantité importante d'énergie thermique. L'état atomique de l'hydrogène est si instable qu'il ne dure qu'une fraction de seconde. Et puis il y a la réduction de l'hydrogène de l'atomique au moléculaire.

Pendant la réduction, une grande quantité de chaleur est libérée, qui est utilisée dans le soudage à l'hydrogène atomique pour chauffer et faire fondre les pièces métalliques soudées.

En pratique, l'ensemble du procédé est mis en oeuvre par soudage électrique avec deux électrodes non consommables. Une machine à souder conventionnelle peut être utilisée pour obtenir le courant requis pour démarrer l'arc. Mais le support ou le brûleur a une conception inhabituelle.

Électrodes et brûleur

Les électrodes avec un brûleur, dans lesquelles de l'hydrogène est fourni, sont situées à un angle les unes par rapport aux autres. L'arc est initié entre ces deux électrodes. L'hydrogène, ou un mélange azote-hydrogène, fourni à la zone d'arc, sous l'influence d'une température élevée, passe à l'état d'hydrogène atomique.

De plus, en revenant à sa forme moléculaire, l'hydrogène dégage de la chaleur, créant une température qui, avec la température de l'arc, peut atteindre 3600 °C.

Étant donné que la dissociation se produit avec l'absorption de chaleur (l'hydrogène a un effet de refroidissement), la tension pour démarrer l'arc doit être assez élevée - environ 250-300 V. Plus tard, la tension peut être abaissée à 60-120 V, et l'arc peut brûle parfaitement.

L'intensité de la combustion dépendra de la distance entre les électrodes et de la quantité d'hydrogène fournie à la zone de soudage.

Combustion à l'arc

Si l'arc ne touche pas le métal à souder, il brûle uniformément et régulièrement. Ils l'appellent calme. À de petites distances de la pièce, lorsque la flamme de l'arc touche presque la pièce, un son aigu et fort est produit. Un tel arc est appelé sonnerie.

La technologie de soudage est similaire à la technologie au gaz conventionnelle.

Le soudage utilisant la méthode de l'hydrogène atomique a été inventé et étudié en 1925 par le scientifique américain Langmuir. Au cours du processus de recherche, au lieu d'un arc, la chaleur de la combustion d'un filament de tungstène a été utilisée, à travers laquelle de l'hydrogène a été passé.

La technologie

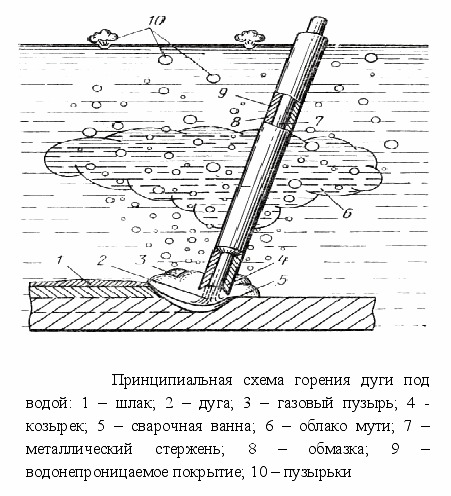

L'essence d'un phénomène tel que le soudage sous l'eau s'explique par le fait que lorsque l'arc brûle, un gaz est libéré qui forme une bulle. Enveloppant l'électrode et les pièces à souder, le gaz libère de l'espace pour que l'arc brûle.

En conséquence, toute la chaleur dégagée par celui-ci est dépensée pour chauffer et fondre le métal, qui y résiste activement, étant constamment refroidi par l'eau environnante.

Sa température peut dans certains cas atteindre des valeurs négatives si l'eau est saturée d'une quantité suffisante de sels.

Le gaz libéré lors de la combustion de l'arc est en partie un produit de la combustion des métaux. Une partie de sa part (hydrogène et oxygène) se forme lors de la décomposition de l'eau sous l'influence du courant électrique et des hautes températures.

Les bulles de gaz tendent constamment vers le haut, ont moins de poids et de densité que l'eau, et une nouvelle portion de gaz se forme constamment dans la zone de soudage.

Forme de couture

En raison du gaz flottant dans le mouvement chaotique, ainsi que des produits de combustion qu'il contient (suie, fumée), la visibilité dans la zone de soudage est très difficile.

Cette circonstance détermine les caractéristiques de conception des coutures lors du soudage sous l'eau. Ils sont produits sous forme de tauri, c'est-à-dire lorsque les pièces à assembler sont situées les unes par rapport aux autres selon un angle proche de la droite. Si les pièces à assembler doivent être situées dans le même plan, elles ne sont pas soudées bout à bout, mais superposées.

Ces types de coutures permettent de travailler avec une électrode sous l'eau même en l'absence de visibilité suffisante, en se concentrant sur le bord des pièces à assembler, comme "au toucher".

Tension et courant

La tension à laquelle le soudage est effectué sous l'eau doit être suffisamment élevée pour assurer une combustion à l'arc stable. En règle générale, il varie entre 30 et 35 V.

Pour fournir une telle tension en profondeur, il faut des machines à souder capables de «donner» une tension de 80-120 V et un courant de soudage de 180-220 A. Le soudage sous l'eau peut être effectué à la fois en courant continu et en courant alternatif, mais le meilleur les résultats sont obtenus en courant continu.

Avec une augmentation de la profondeur à laquelle les travaux de soudage sont effectués, l'intensité de la combustion de l'arc, ainsi que la qualité des soudures résultantes, ne changent pas. Il suffit d'augmenter la tension pour une combustion stable. Par conséquent, les possibilités de soudage sous l'eau sont techniquement illimitées. La limite de profondeur n'est fixée que par les capacités du corps humain du soudeur et la stabilité de l'équipement pour une utilisation sous-marine.

Caractéristiques de soudage de tuyaux à haute pression.

Lors du choix du type de soudage, il est nécessaire de prendre en compte à la fois le matériau à partir duquel les tuyaux sont fabriqués et leur diamètre.

Le soudage de la canalisation haute pression est réalisé par soudage au gaz ou à l'arc électrique. Dans ce cas, le soudage au gaz ne peut être utilisé que si le diamètre des tuyaux de canalisation est compris entre 6 et 25 mm. Pour les tuyaux de plus grands diamètres, le soudage à l'arc électrique doit être utilisé. Avec des diamètres de tuyau de 25 à 100 mm, le soudage à l'arc électrique manuel est utilisé, mais si le diamètre du tuyau dépasse 100 mm, un soudage à l'arc submergé semi-automatique ou automatique est nécessaire, tout en soudant la racine du joint dans tous les cas. se fait manuellement. Il convient également de garder à l'esprit que dans les cas où le diamètre des tuyaux ne dépasse pas 40 mm, en règle générale, une soudure conventionnelle est utilisée et une rainure en forme de V est réalisée. Mais lors du soudage de tuyaux d'un diamètre supérieur à 60 mm, les bagues d'appui sont le plus souvent utilisées.

Et une autre caractéristique des travaux de soudage effectués avec des tuyaux à haute pression est qu'il est nécessaire d'effectuer plusieurs couches de soudure - le nombre de couches dépend du type de canalisation et des caractéristiques du métal et peut aller de 4 à 10 pièces.

Contrôle des joints soudés. Correction des défauts dans un joint soudé

Lors de la production supplémentaire sur le lieu d'exploitation, de l'installation, de la réparation, de la reconstruction des équipements sous pression, un système de contrôle de la qualité des joints soudés doit être utilisé pour garantir la détection des défauts inacceptables, la haute qualité et la fiabilité du fonctionnement de cet équipement et de ses éléments.

Le contrôle de la qualité des joints soudés doit être effectué de la manière prescrite par la documentation de conception et de processus.

Tous les joints soudés sont soumis à une inspection visuelle et à des mesures afin d'identifier les défauts suivants :

a) fissures de tous types et de toutes directions ;

b) fistules et porosité de la surface externe de la soudure ;

c) contre-dépouilles ;

d) afflux, brûlures, cratères non fondus ;

e) les écarts dans les dimensions géométriques et la position relative des éléments soudés ;

f) déplacement et enlèvement des joints des bords des éléments à souder au-delà des normes prescrites ;

g) non-conformité de la forme et des dimensions de la couture avec les exigences de la documentation technologique ;

h) défauts à la surface du métal de base et des joints soudés (enfoncements, délaminations, coquilles, manque de pénétration, pores, inclusions, etc.).

Une détection de défauts par ultrasons et un contrôle radiographique sont effectués afin d'identifier les défauts internes des joints soudés (fissures, manque de pénétration, inclusions de laitier, etc.).

La méthode de contrôle (ultrasonique, radiographique, les deux méthodes combinées) est sélectionnée en fonction de la possibilité de fournir la détection la plus complète et la plus précise des défauts dans un type particulier de joints soudés, en tenant compte des caractéristiques des propriétés physiques du métal et cette méthode de contrôle.

L'étendue du contrôle pour chaque type spécifique d'équipement sous pression est établie sur la base des exigences des manuels de sécurité correspondants et est indiquée dans la documentation technologique.

Les joints soudés ne doivent pas présenter de défauts externes ou internes (dommages) susceptibles d'affecter la sécurité de l'équipement. Les valeurs minimales des caractéristiques mécaniques des joints soudés de l'équipement ne doivent pas être inférieures aux valeurs minimales des caractéristiques mécaniques des matériaux à assembler.

Les matériels assemblés entre eux doivent assurer la sécurité du matériel et être adaptés à sa destination. Tous les joints permanents ou soudés des éléments d'équipement doivent être disponibles pour des essais non destructifs.

Le contrôle de la qualité de l'installation (pré-production) doit être confirmé par un certificat de qualité de l'installation.

Le certificat de qualité de l'installation doit être établi par l'organisation qui a effectué l'installation, signé par le responsable de cette organisation, ainsi que par le responsable de l'organisation - le propriétaire de l'équipement sous pression monté et scellé.

Un organisme qui a mal effectué l'installation (fabrication complémentaire), la réparation, la reconstruction d'un équipement sous pression engage sa responsabilité conformément à la législation en vigueur.

Les défauts inadmissibles constatés lors de l'installation (fabrication supplémentaire), de la reconstruction, de la réparation, des tests doivent être éliminés avec un contrôle ultérieur des sections corrigées.

La technologie d'élimination des défauts est établie par la documentation technologique. Les écarts par rapport à la technologie de correction des défauts acceptée doivent être convenus avec son développeur.

Les méthodes et la qualité d'élimination des défauts doivent assurer la fiabilité et la sécurité nécessaires de l'équipement.

L'élimination des défauts doit être effectuée mécaniquement, en garantissant des transitions en douceur aux points d'échantillonnage. Les dimensions maximales et la forme des échantillons à brasser sont établies par la documentation technologique.

Il est permis d'utiliser des méthodes de découpe thermique (gougeage) pour éliminer les défauts internes, suivies d'un traitement mécanique de la surface de l'échantillon.

L'intégralité de l'élimination des défauts doit être vérifiée visuellement et par des contrôles non destructifs (détection de défauts capillaires ou par particules magnétiques ou gravure).

L'échantillonnage des endroits détectés des défauts sans soudure ultérieure est autorisé, à condition que l'épaisseur de paroi minimale admissible de la pièce soit maintenue à l'endroit de la profondeur d'échantillonnage maximale et confirmée par un calcul de résistance.

Si des défauts sont constatés lors de l'inspection de la zone corrigée, une deuxième correction doit être effectuée dans le même ordre que la première.

La correction des défauts dans la même section du joint soudé ne doit pas être effectuée plus de trois fois.

Dans le cas de la découpe d'un joint de tuyau soudé défectueux et de l'insertion ultérieure d'une section de tuyau sous forme de soudure, deux joints soudés nouvellement réalisés ne sont pas considérés comme corrigés.

façon semi-automatique

En raison du fait qu'une grande quantité d'hydrogène est présente dans l'eau pendant le soudage, la couture est poreuse. Dans le même temps, un refroidissement accru du matériau avec de l'eau a un effet négatif.

La couture s'avère fragile, instable en flexion. Pour obtenir un résultat satisfaisant, il est nécessaire de prendre en compte une grande marge de sécurité et de fiabilité lors du calcul des structures.

Le soudage sous l'eau dans un environnement d'argon ne donne pas d'effet tangible, car il ne réduit que légèrement la teneur en hydrogène dans la couture.

Un bon résultat est obtenu par l'utilisation d'un soudage semi-automatique au fil fourré. Il a un diamètre plus petit que l'électrode.

Lors du soudage avec un appareil semi-automatique, il est possible d'organiser une alimentation en fil mécanisée constante et continue qui, associée à l'utilisation d'électrodes non consommables, permettra d'obtenir des coutures uniformes de grande longueur.

Matériaux et équipement

Les équipements électriques pour le soudage sous-marin - transformateurs, convertisseurs - ne doivent en aucun cas différer de ceux utilisés pour le soudage conventionnel. L'exception concerne les constructions dont les travaux sont prévus à de grandes profondeurs. Parfois, le système de refroidissement de ces appareils est modifié.

Tuyaux et câbles

Les tuyaux et les câbles doivent être soigneusement sélectionnés et leur intégrité vérifiée. Ce besoin est dû à la fois aux exigences de la sécurité électrique et à la technologie du travail.

Le soudage est très souvent réalisé dans de l'eau de mer dont la teneur en sel est élevée. Une telle eau est un bon conducteur d'électricité, par conséquent, si les câbles ne sont pas scellés, il peut y avoir des fuites, ce qui peut avoir un effet négatif sur la qualité de l'arc.

combinaison

Évidemment, un équipement de plongée est nécessaire pour protéger le soudeur. Pour les travaux à grande profondeur, une combinaison ou une combinaison spatiale peut être en métal. Ici se trouve une autre astuce.

Dans l'eau salée, l'arc peut s'enflammer à une distance décente du métal, sans même le toucher. Et comme une conductivité positive peut s'établir dans l'eau entre la pièce à souder et la combinaison du soudeur, une décharge peut se produire avec une petite distance entre l'électrode et la combinaison.

Électrodes et fil

Les électrodes pour le soudage sous-marin méritent une attention particulière. Ils doivent être faits d'un matériau qui n'est pas exposé à l'eau. Le soudage sous l'eau est réalisé avec des électrodes en acier doux.

Le revêtement est recouvert de composés spéciaux qui empêchent sa destruction pendant une longue période, créant une couche imperméable à l'eau sur la surface.

La paraffine, la cire, le celluloïd dissous dans l'acétone peuvent être utilisés comme telles compositions. Le diamètre des électrodes pour le soudage sous-marin est de 4 à 6 millimètres. Il existe des marques spéciales - Sv-08, Sv-08A, Sv-08GA, Sv-08G2.

Lors du soudage avec un appareil semi-automatique, le fil de soudage des marques suivantes est utilisé - SV-08G2S, PPS-AN1.

Des conditions de travail difficiles nécessitent une bonne organisation du poste de travail et le respect de toutes les mesures de sécurité.Le lieu de travail doit être choisi de manière à ce que les vagues et les courants n'interfèrent pas avec le soudeur.

Il ne doit y avoir aucun objet flottant flottant à proximité du chantier. Les électrodes ne doivent être changées que lorsque l'alimentation est coupée.

Le respect de toutes les règles et technologies du soudage sous-marin vous permettra d'obtenir d'excellents résultats lors de l'installation et de la réparation de structures hydrauliques, de navires et de l'installation d'équipements sous-marins.

Traitement d'un joint soudé au raccordement de tuyaux à haute pression.

Lors du soudage de tuyaux à paroi épaisse constituant une canalisation à haute pression, le métal est exposé à des températures élevées, ce qui entraîne des modifications de sa structure sur le site de la soudure elle-même et à une distance d'environ 1 à 2 centimètres de celle-ci ( c'est-à-dire dans la zone chauffée) . Cela conduit au fait que les caractéristiques de la soudure sont réduites, ce qui signifie qu'il n'y a aucune garantie qu'elle résistera aux effets néfastes de l'environnement traversant la canalisation et de son environnement. Pour éviter cela, il est nécessaire d'effectuer un traitement spécial de la soudure et de la zone située à proximité.

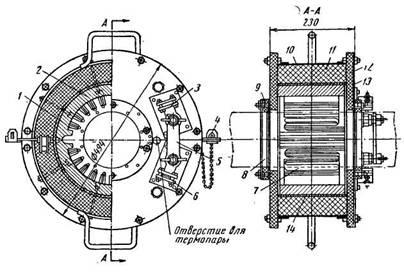

Le plus souvent, un traitement thermique est utilisé pour cela, dont les caractéristiques dépendent de l'acier à partir duquel les tuyaux sont fabriqués et de leurs dimensions exactes. Si le pipeline est fabriqué dans des conditions de production, des fours spéciaux sont utilisés pour le traitement thermique des joints - il peut s'agir de fours à moufle à résistance, de brûleurs à gaz à anneaux ou de radiateurs à induction.

Le four à moufle à résistance est utilisé pour le traitement thermique des joints de tuyaux à paroi épaisse d'un diamètre de 30 à 320 mm. Dans ce cas, l'épaisseur exacte des parois des tuyaux n'a pas d'importance. Dans un tel four, la jonction est chauffée à 900 degrés.

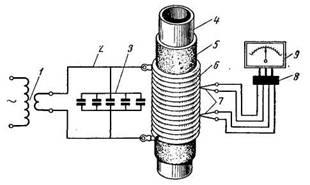

Les appareils de chauffage par induction traitent la connexion des tuyaux en chauffant la jonction avec un courant électrique de fréquence industrielle (à 50 Hz). Un tel appareil de chauffage est utilisé pour traiter le raccordement de tuyaux d'un diamètre supérieur à 100 mm et d'une épaisseur de paroi de -10 mm. Pour effectuer un tel traitement thermique, le joint lui-même et la zone de tuyau située à côté sont enveloppés d'une feuille d'amiante, sur laquelle sont posés plusieurs tours de fil de cuivre toronné, dont la section doit être d'au moins 100 mm². Lors de l'enroulement du fil, il est nécessaire de s'assurer que les spires sont simultanément suffisamment proches les unes des autres, mais ne se touchent pas, sinon un court-circuit peut se produire.

Comme on peut le voir ci-dessus, la connexion soudée des tuyaux et son traitement ultérieur sont des tâches conçues pour les artisans ayant une vaste expérience dans ce travail.

Lors du soudage, il est nécessaire de prendre en compte toutes les caractéristiques d'un pipeline particulier - à partir de quels tuyaux il est monté et se terminant par les conditions dans lesquelles il sera exploité. En ce qui concerne le traitement thermique ultérieur, il est également nécessaire de connaître les nuances d'une telle opération et de respecter toutes les exigences technologiques - seule une telle approche garantira une connexion de haute qualité.

Obtenir de l'hydrogène

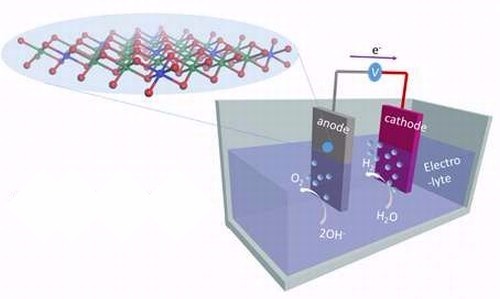

L'hydrogène peut être obtenu par électrolyse de l'eau, plus précisément d'une solution alcaline d'hydroxyde de sodium (soude caustique, soude caustique, ce sont tous des noms pour la même substance). L'hydroxyde est ajouté à l'eau pour accélérer la réaction.

Pour obtenir de l'hydrogène, il suffit d'abaisser deux électrodes dans la solution et de leur appliquer un courant continu. Pendant le processus d'électrolyse, de l'oxygène sera libéré à l'électrode positive, de l'hydrogène sera libéré à la négative. La quantité d'hydrogène libérée sera le double de la quantité d'oxygène libérée.

En termes chimiques, la réaction ressemble à ceci :

2H2O=2H2+O2

Il reste techniquement à séparer ces deux gaz et à éviter qu'ils ne se mélangent, puisque le résultat est un mélange avec une énergie potentielle énorme.Laisser le processus incontrôlé est extrêmement dangereux.

Pour le soudage, l'hydrogène est obtenu à l'aide d'appareils spéciaux - des électrolyseurs. Pour les alimenter, il faut de l'électricité avec une tension d'au moins 230 V. Les électrolyseurs, selon la conception, peuvent fonctionner en courant triphasé et en courant monophasé.

À la maison

Pour utiliser le soudage à l'hydrogène dans la vie de tous les jours, il n'est pas nécessaire d'acheter des appareils de production d'hydrogène. Ils ont généralement de grandes performances et une grande puissance. De plus, de tels générateurs sont encombrants et coûteux.

Puissance et fluide de travail

L'alimentation peut être fournie par un chargeur de voiture ou par un redresseur fait maison, qui peut être réalisé avec un transformateur approprié et quelques diodes semi-conductrices.

Une solution d'hydroxyde de sodium doit être utilisée comme fluide de travail. Ce sera un meilleur électrolyte que l'eau ordinaire. Au fur et à mesure que le niveau de la solution diminue, il vous suffit d'ajouter de l'eau. La quantité d'hydroxyde de sodium sera toujours constante.

Boîtier et tubes

En tant que boîtier pour un générateur d'hydrogène, vous pouvez utiliser un pot d'un litre ordinaire avec un couvercle en polyéthylène. Dans le couvercle, il est nécessaire de percer des trous pour le diamètre des tubes de verre.

Des tubes seront utilisés pour éliminer les gaz résultants. La longueur des tubes doit être suffisante pour que les extrémités inférieures soient immergées dans la solution.

Des électrodes doivent être placées à l'intérieur des tubes, à travers lesquelles un courant continu est fourni. Les endroits où les tubes traversent le couvercle doivent être scellés avec un mastic silicone.

Prélèvement d'hydrogène

L'hydrogène sera libéré du tube contenant l'électrode négative. Il faut prévoir la possibilité de le vidanger avec un tuyau. L'hydrogène doit être évacué par un joint hydraulique.

C'est un autre pot d'eau d'un demi-litre, dans le couvercle duquel sont montés deux tubes. L'un d'eux, à travers lequel l'hydrogène est fourni par le générateur, est immergé dans l'eau. Le second enlève l'hydrogène qui a traversé l'eau de l'obturateur et le livre à travers des tuyaux ou des tubes élastiques au brûleur.

Un joint hydraulique est nécessaire pour que la flamme du brûleur ne passe pas dans le générateur lorsque la pression d'hydrogène chute.

Brûleur

Le brûleur peut être réalisé à partir d'une aiguille de seringue médicale. Son épaisseur doit être de 0,6 à 0,8 mm. Pour le porte-aiguille, vous pouvez adapter des tubes en plastique appropriés, des pièces de stylos à bille, des crayons automatiques. Il est également nécessaire de fournir une alimentation en oxygène au brûleur à partir du générateur.

L'intensité de la formation d'hydrogène et d'oxygène dans le générateur dépendra de l'amplitude de la tension appliquée. En expérimentant ces paramètres, il est possible d'atteindre une température de flamme du brûleur de 2000-2500 °C.

Un appareil fabriqué soi-même qui effectue le soudage à l'hydrogène peut être utilisé avec succès pour couper ou pour assembler par soudage ou brasage diverses petites pièces en métal ferreux et non ferreux. Cela peut être nécessaire lors de la réparation de divers articles ménagers, pièces automobiles, divers outils métalliques.