Contenu

-

diapositive 1

Étudiant: Plekhanov A.G.

Groupe : ZOSb-0901

Conférencier: Gontcharov V.S. -

diapositive 2

-

diapositive 3

Les méthodes chimiques de traitement des eaux usées comprennent la neutralisation, l'oxydation et la réduction. Ils sont utilisés pour éliminer les substances solubles et dans les systèmes d'alimentation en eau fermés. Le traitement chimique est parfois effectué en amont du traitement biologique ou après celui-ci comme méthode de post-traitement des eaux usées.

g

-

diapositive 4

Les eaux usées contenant des acides minéraux ou des alcalis sont neutralisées avant d'être rejetées dans des masses d'eau ou avant d'être utilisées dans des procédés technologiques. Les eaux avec un pH = 6,5 ... 8,5 sont considérées comme pratiquement neutres.

La neutralisation peut être effectuée de différentes manières : mélange des eaux usées acides et alcalines, ajout de réactifs, filtration des eaux acides à travers des matériaux neutralisants, absorption des gaz acides avec des eaux alcalines ou absorption de l'ammoniac avec des eaux acides. Des précipitations peuvent se former pendant le processus de neutralisation. -

diapositive 5

Des méthodes biochimiques sont utilisées pour purifier les eaux usées domestiques et industrielles de nombreuses substances organiques dissoutes et de certaines substances inorganiques (sulfure d'hydrogène, sulfures, ammoniac, nitrites). Le processus de purification est basé sur la capacité des micro-organismes à utiliser ces substances pour la nutrition au cours de la vie, car les substances organiques sont une source de carbone pour les micro-organismes.

-

diapositive 6

6.3.2. Oxydation des polluants des eaux usées

Les agents oxydants suivants sont utilisés pour le traitement des eaux usées ; chlore gazeux et liquéfié, dioxyde de chlore, chlorate de calcium, hypochlorites de calcium et de sodium, permanganate de potassium, dichromate de potassium, peroxyde d'hydrogène, oxygène atmosphérique, acides peroxosulfuriques, ozone, pyrolusite, etc.

Au cours du processus d'oxydation, les contaminants toxiques contenus dans les eaux usées, à la suite de réactions chimiques, passent dans des contaminants moins toxiques, qui sont éliminés de l'eau. -

Diapositive 7

Les méthodes de traitement réducteur des eaux usées sont utilisées pour éliminer les composés de mercure, de chrome et d'arsenic des eaux usées.

Au cours du processus de purification, les composés inorganiques du mercure sont réduits en mercure métallique, qui est séparé de l'eau par décantation, filtration ou flottation. Pour réduire le mercure et ses composés, du sulfure de fer, du borohydrure de sodium, de l'hydrosulfite de sodium, de l'hydrazine, de la poudre de fer, du sulfure d'hydrogène et de la poudre d'aluminium sont utilisés.

Le moyen le plus courant d'éliminer l'arsenic des eaux usées consiste à le précipiter sous la forme de composés peu solubles avec du dioxyde de soufre. -

Diapositive 8

Pour éliminer les composés de mercure, de chrome, de cadmium, de zinc, de plomb, de cuivre, de nickel, d'arsenic et d'autres substances des eaux usées, les méthodes de traitement par réactif les plus courantes, dont l'essence est de convertir les substances solubles dans l'eau en substances insolubles en ajoutant divers réactifs , suivi de leur séparation de l'eau sous forme de précipitations.

Les hydroxydes de calcium et de sodium, le carbonate de sodium, les sulfures de sodium et divers déchets sont utilisés comme réactifs pour éliminer les ions de métaux lourds des eaux usées. -

Diapositive 9

Méthodes aérobies et anaérobies connues de traitement biochimique des eaux usées. La méthode aérobie est basée sur l'utilisation de groupes d'organismes aérobies, dont la vie nécessite un apport constant d'oxygène et une température de 20...40°C. Dans le traitement aérobie, les micro-organismes sont cultivés dans des boues activées ou des biofilms. Les méthodes de purification anaérobie se déroulent sans accès à l'oxygène ; ils sont principalement utilisés pour la neutralisation des sédiments.

-

Diapositive 10

Méthodes de traitement thermique des eaux usées

Les méthodes thermiques neutralisent les eaux usées contenant

les sels minéraux de calcium, magnésium, sodium, etc., ainsi que les substances organiques

stva.Ces eaux usées peuvent être neutralisées :

- concentration des eaux usées avec rejet ultérieur de la solution

substances actives;

— oxydation de substances organiques en présence d'un catalyseur ;

— oxydation en phase liquide de substances organiques ;

- l'élimination au feu.

Voir toutes les diapositives

Traitement électromécanique

L'essence du traitement électromécanique réside dans le fait qu'un courant de haute puissance et de basse tension traverse la surface de contact de l'outil et de la pièce. Les saillies des microrugosités de la couche de surface sont soumises à un fort chauffage et sous la force de l'outil sont déformées et lissées, et la couche de surface est renforcée en raison de l'évacuation rapide de la chaleur dans la masse du métal et du refroidissement rapide. Dans ce cas, le chauffage aux températures de transformation de phase est une condition nécessaire pour durcir les modes de traitement.

L'effet de durcissement est obtenu grâce au fait que des vitesses de chauffage et de refroidissement ultra-rapides sont réalisées et qu'un degré élevé de raffinement du grain est atteint.

Le traitement électromécanique se caractérise par les caractéristiques suivantes :

- l'impact thermique et de force sur la couche de surface est effectué simultanément;

- le dégagement de chaleur dans la zone de contact entre l'outil et la pièce est une conséquence de l'action de deux sources de chaleur - externe et interne;

- le cycle thermique (chauffage, maintien et refroidissement) est très court et se mesure en fractions de seconde.

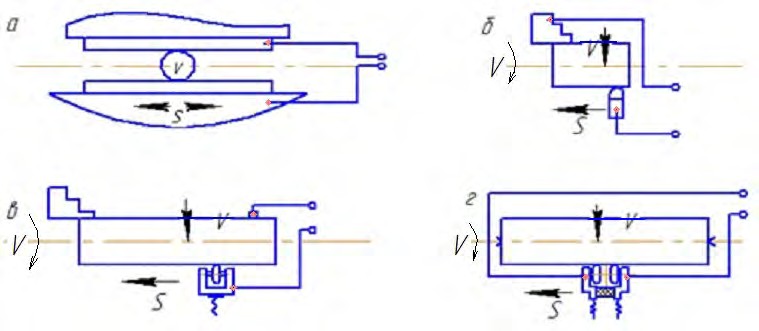

Il existe différentes manières d'alimenter en courant électrique le point de contact entre l'outil et la pièce (Fig. 2).

Figure 2 - Manières d'amener le courant électrique : a - par un contact fixe ; b - à travers des éléments rotatifs d'équipement; dans - à travers le rouleau; d - à travers des rouleaux doubles

Chacune des méthodes d'approvisionnement actuelles a ses propres avantages et inconvénients. Selon l'objectif et le type d'équipement pour le traitement électromécanique, des machines de tournage, de fraisage, de perçage et d'autres coupes de métaux peuvent être utilisées. Il existe les modes de durcissement électromécanique suivants.

Mode de durcissement dur, ce qui implique une densité de courant de surface élevée (700...1500 A/mm²), une faible vitesse de traitement (0,5...5 m/min) et de faibles exigences pour les paramètres de rugosité. De la martensite finement dispersée se forme dans la couche de surface et il n'y a pas de déformations plastiques importantes.

Le mode de renforcement moyen s'effectue à une densité de courant surfacique de 800 A/mm² et se caractérise par la présence d'une structure ferrito-martensitique et des déformations importantes de la couche superficielle. Les vitesses de traitement sont approximativement égales ou légèrement supérieures aux vitesses en mode difficile.

Le mode de finition se caractérise par l'absence de transformations de phase, une faible densité de courant de surface et des vitesses de traitement élevées (10..120 m/min). Utilisé pour le durcissement superficiel. Cela permet d'obtenir des performances élevées.

Les modes optimaux de durcissement électromécanique permettent d'atteindre non seulement les paramètres de rugosité requis, mais également d'obtenir une structure complète de la couche de surface avec une résistance à l'usure accrue.

Les contraintes résiduelles de compression dans la couche de surface dues aux forces de déformation ont un effet de renforcement sur divers types de charges de rupture. Le durcissement des couches superficielles augmente leur résistance à la corrosion. Cela s'explique non seulement par le haut degré de durcissement, la structure particulière et la dispersion de la couche de surface, mais également par la combinaison de propriétés physiques et mécaniques favorables de cette couche.

Dans le cadre de l'augmentation des propriétés opérationnelles, il est conseillé d'utiliser la trempe électromécanique pour une large gamme de pièces fonctionnant dans diverses conditions de frottement d'usure.

Traitement abrasif magnétique

L'essence de l'usinage magnéto-abrasif est l'élimination abrasive de la surépaisseur en créant un champ magnétique directement dans la zone de coupe à partir d'une source externe.Sont utilisés comme outils abrasifs : les poudres abrasives magnétiques, les suspensions abrasives, les fluides rhéologiques magnétiques.

Le mouvement d'une pièce métallique dans un champ magnétique s'accompagne de l'apparition de courants d'induction de sens alternatif dans celle-ci lors d'inversions répétées d'aimantation.

La coupe abrasive avec l'imposition de ces phénomènes présente un certain nombre de caractéristiques. En raison des effets magnétiques et électroplastiques, les caractéristiques de résistance du matériau traité changent, principalement dans la couche proche de la surface. Les efforts nécessaires à la coupe et au lissage plastique de la surface usinée sont réduits ; les conditions sont facilitées pour la formation d'une surface avec de petits paramètres de rugosité et avec une surface d'appui accrue.

La charge électrique de la surface traitée intensifie les phénomènes électrochimiques. Cela explique la grande efficacité de l'utilisation de fluides de coupe chimiquement et tensioactifs dans les processus de traitement abrasif magnétique par rapport aux types traditionnels de traitement abrasif.

Les caractéristiques mécaniques du traitement abrasif magnétique sont :

- contact continu de la poudre avec la surface traitée, ce qui permet d'augmenter la précision des dimensions géométriques et de la forme, ainsi que de réduire les charges cycliques sur le système «machine - montage - outil - pièce»;

- l'absence d'accrochage rigide du grain abrasif dans le faisceau, contribue au nivellement spontané de l'outil de coupe par rapport à la surface à traiter ;

- la capacité de contrôler la rigidité de l'outil vous permet d'ajuster l'enlèvement de métal de la surface de formage;

- l'absence de frottement du liant sur la surface du produit réduit considérablement la température dans la zone de traitement abrasif et la rugosité Ra de 1,25 ... 0,32 à 0,08 ... 0,01.

La poudre abrasive magnétique est utilisée dans les processus de traitement abrasif magnétique. Le champ magnétique est créé à l'aide d'inducteurs magnétiques spéciaux. Sur la surface active des inducteurs magnétiques et dans l'entrefer de travail, la poudre est retenue par les forces du champ magnétique et les forces de frottement de la poudre contre la surface de l'inducteur. Les forces requises pour la coupe abrasive sont créées en raison de la compression du milieu de poudre dans la zone de travail par des forces magnétiques et des pressions d'entretoise. Les forces de frottement au contact de la poudre avec la pièce créent une pression supplémentaire dans le milieu pulvérulent et à ses limites.

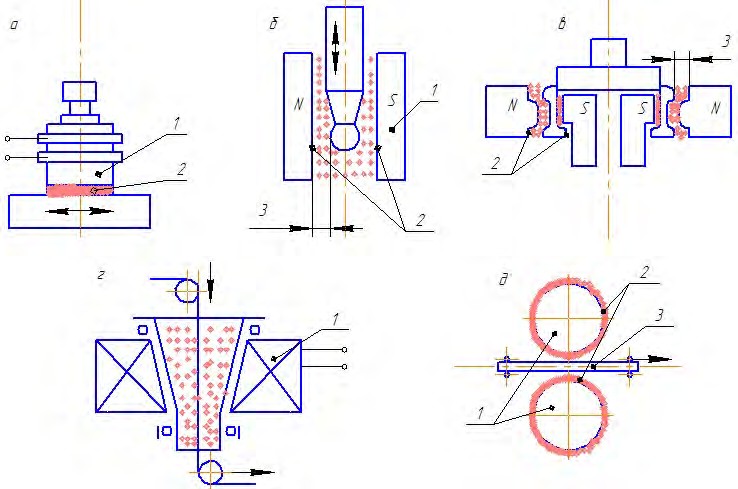

Les schémas de traitement magnétique-abrasif sont illustrés à la figure 3.

Figure 3 - Schémas de traitement par poudre magnétique-abrasive : a - surfaces planes ; b - surfaces cylindriques extérieures de révolution avec de la poudre dans la zone de travail ; c - surfaces extérieures et intérieures façonnées avec de la poudre dans les espaces de travail; g - fil en tirant à travers un entonnoir rotatif; e - matériau en feuille; 1- inducteur magnétique ; 2 – surface active ; 3 - écart de travail

Le traitement magnéto-abrasif est effectué sur des machines spécialisées équipées d'un équipement technologique spécial pour MAO. La conception des machines suppose la présence d'entraînements pour les mouvements de travail et auxiliaires, un inducteur magnétique, une trémie à poudre avec un distributeur, un dispositif de nettoyage de la zone de travail des déchets de poudre.

Le traitement par poudre abrasive magnétique est utilisé dans les opérations technologiques de finition pour polir les surfaces, les nettoyer des films d'oxyde et chimiques, éliminer les petites bavures, arrondir les bords, finir et durcir les outils de coupe et d'estampage.

Vues :

277

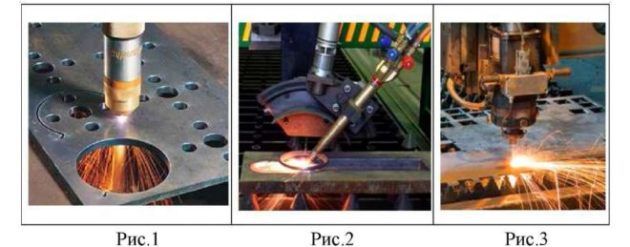

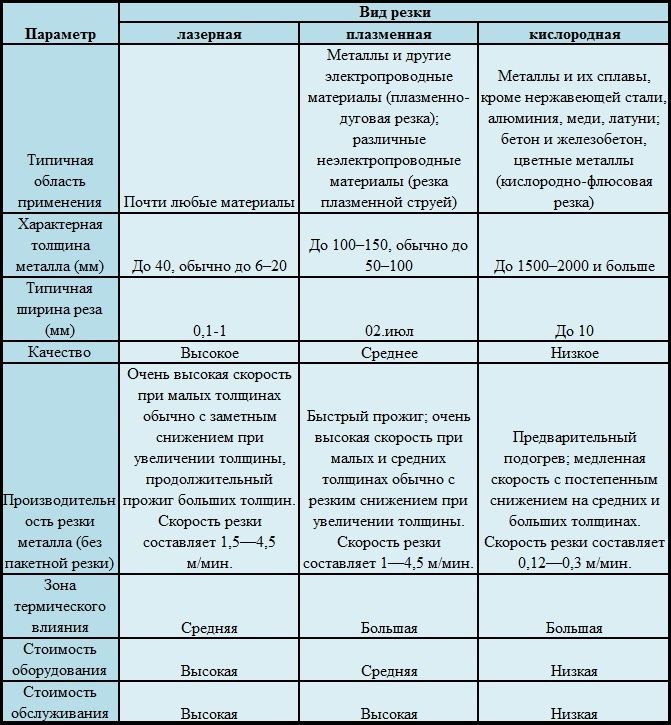

Méthode de coupe

La découpe des métaux est l'une des méthodes qui vous permet de traiter mécaniquement des éléments sur différents types d'appareils. Le plus difficile est de travailler avec des variétés colorées de matériaux difficiles à déformer. Auparavant, le traitement au plasma était utilisé pour les couper. Mais avec l'avènement du laser, cette méthode a perdu de sa pertinence.

Actuellement, un laser à fibre est utilisé, ce qui permet de traiter le matériau d'autres manières, par exemple le perçage ou la gravure. Il existe plusieurs types de découpe de métal :

- tournant;

- forage;

- rabotage;

- fraisage;

- affûtage.

Principes du tournage et du perçage. Lors du tournage d'une pièce, sa taille ne change pratiquement pas. Le tournage implique le traitement sur un tour ou d'autres types d'appareils, y compris le perçage et le meulage.

Le perçage est utilisé pour créer un trou qui modifie l'apparence d'une pièce. Cette méthode mécanique peut être effectuée sur n'importe quel appareil. La condition principale est la présence d'une perceuse et d'un étau dans lequel la pièce est installée.

Détails de rabotage. Le rabotage est effectué sur une raboteuse spéciale équipée d'une fraise. La complexité de ce type d'usinage réside dans la nécessité de calculs précis des courses à vide et de travail qui permettent à la fraise d'entrer et de sortir de la pièce.

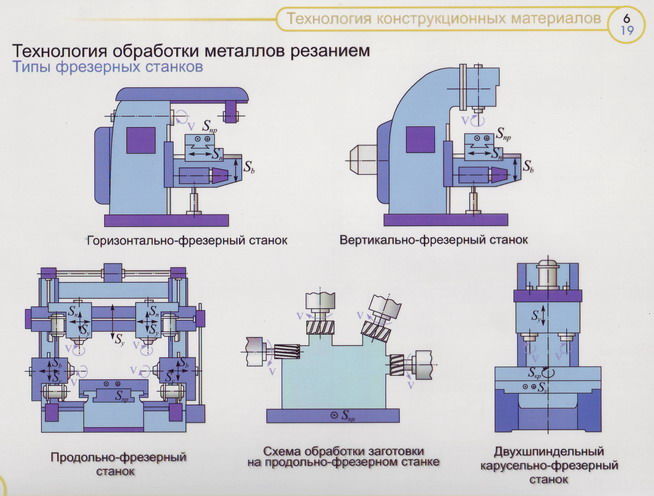

Méthodes de fraisage et de meulage. Le fraisage est une méthode mécanique complexe qui s'effectue sur une fraiseuse horizontale. La pièce est fixée sur la surface de travail, puis traitée à l'aide d'une fraise qui agit sur la pièce sous un angle.

Le meulage du métal est la dernière étape, qui vous permet de donner à la surface de la pièce la douceur nécessaire et d'éliminer la couche en excès. Le broyage ne nécessite pas d'appareils spéciaux. L'aspect final de la pièce peut être donné indépendamment à l'aide d'une meule. Dans les conditions de production, des rectifieuses sont utilisées à ces fins. Les pièces cylindriques sont usinées par rotation mouvements droits et circulaires nourrir. Dans le cas d'une pièce plate, le meulage du métal est effectué uniquement dans le sens avant.

Vidéo associée : Usinage de précision des métaux

https://youtube.com/watch?v=ZyqCmfg8aBQ

Une sélection de questions

- Mikhail, Lipetsk — Quels disques pour la coupe du métal faut-il utiliser ?

- Ivan, Moscou — Qu'est-ce que le GOST de la tôle d'acier laminée ?

- Maksim, Tver — Quels sont les meilleurs racks pour le stockage de produits métalliques laminés ?

- Vladimir, Novossibirsk — Que signifie le traitement des métaux par ultrasons sans l'utilisation de substances abrasives ?

- Valery, Moscou — Comment forger un couteau à partir d'un roulement de vos propres mains?

- Stanislav, Voronezh — Quel équipement est utilisé pour la production de conduits d'air en acier galvanisé ?

Caractéristiques générales des agents antimicrobiens

Important

le nombre de maladies humaines causées

bactéries, virus, champignons, spirochètes et

aussi quelques helminthes. Matières

qui neutralisent les agents pathogènes

l'environnement ou dans le corps

les humains sont appelés antimicrobiens

veux dire.

Pharmacologique

l'effet des substances de ce groupe est

bactériostatique (capacité

arrêter de grandir et de se reproduire

micro-organismes) ou bactéricide

(propriété de neutraliser les micro-organismes).

Antimicrobien

les fonds sont divisés en deux groupes :

JE.

Antiseptique et désinfectant

installations.

médicaments,

ne présentent pas d'activité antimicrobienne sélective

actions et ont une toxicité importante

pour une personne.

Antiseptique

les moyens peuvent mener à la mort

ou arrêter de grandir et de se développer

micro-organismes à la surface du corps

humain (peau ou muqueuses).

Désinfection

signifie neutraliser les agents pathogènes

micro-organismes dans l'environnement, leur

utilisé pour le traitement en chambre

linge, vaisselle, instruments médicaux,

équipement, articles de soins aux patients.

Classification

antiseptique et désinfectant

fonds

JE.

Antiseptique et désinfectant

moyen de nature inorganique

1.

Halogènes (halogénures)

1.1.

Préparations contenant du chlore - chlore

chaux, chloramine B, chlorhexidine

digluconate, chlorantoïne, hypochlorite de sodium

1.2.

Préparations contenant de l'iode - solution d'iode

alcool, iodonate, iodoforme

(triiodométhane), solution de Lugol, iode-dicérine,

iodinol, povidone-iode (bétadine)

2.

Agents oxydants - solution de peroxyde d'hydrogène

(peroxyde d'hydrogène) dilué et

concentré, permanganate de potassium,

benzoyl pe-hydroxyde (hydroxy 5, 10)

3.

Acides et bases - acide borique,

acide benzoïque, solution d'ammoniaque,

tétraborate de sodium (borax)

4.

Sels de métaux lourds - dichlorure de mercure

(sublimé), nitrate d'argent, collargol,

protargol, sulfate de zinc, dermatol,

xéroforme

II.

Antiseptique et désinfectant

moyens d'origine biologique

1.

Phénols - phénol pur (acide carbolique),

goudron de bouleau, résorcinol, tricrésol,

polycrésulène (vagothyl)

2.

Goudron et résines - ichtyol (ichthammol), vinizol

3.

Teintures - vert brillant,

bleu de méthylène, lactate d'étacridine

(rivanol)

4.

Dérivés du nitrofurane - furatsiline

(Nitrofural), furoplaste, furagine

(furazidine)

5.

Aldéhydes et alcools - alcool éthylique,

formaldéhyde (formol), Lysoforme

6.

Détergents - savon vert, Zerigel,

étonium, décaméthoxine (septefril),

miramistine.

II.

Médicaments chimiothérapeutiques.

médicaments,

qui offrent une sélection

activité antimicrobienne, exposition

large gamme thérapeutique

leurs actions sont utilisées pour traiter et

prévention des maladies infectieuses.

Description générale du processus technologique

L'usinage des ébauches peut se faire de deux manières :

- pression (sans enlèvement de copeaux);

- coupe (avec évacuation des copeaux).

Dans le premier cas, le matériau prend la forme et le volume souhaités par la force de l'outil, par exemple le forgeage. Dans le second cas, les couches de surface (allocation) en sont retirées, par exemple, fraisage, rabotage, meulage.

L'usinage des métaux est l'une des étapes de l'obtention d'un produit fini à partir d'une pièce et nécessite la préparation préalable d'une carte technologique indiquant les dimensions et les classes de précision requises. Sur la base de la carte technologique, un dessin du matériau fini est établi, qui indique également les dimensions et les classes de précision.

https://youtube.com/watch?v=WmTQqaIKFNc

Coupe mécanique vibratoire

L'usinage par vibration superposée est de plus en plus utilisé. Il existe deux directions d'imposition des vibrations. La première direction est associée à l'amortissement des vibrations défavorables lors de l'usinage, qui entraînent une diminution de la qualité de surface, de la précision d'usinage et de la durée de vie de l'outil. Cette direction est particulièrement importante lors de la coupe de matériaux difficiles à couper.

La deuxième direction est liée à la réalisation d'un effet positif dans le processus d'imposition de vibrations. L'utilisation de la coupe vibratoire permet une rupture efficace des copeaux, ainsi qu'une amélioration significative de l'usinabilité d'une variété de matériaux.

Les caractéristiques physiques générales de la coupe avec vibration sont :

- augmentation périodique à court terme de la vitesse de coupe;

- charge cyclique variable sur le matériau déformable ;

- réduction des forces de frottement sur les surfaces de contact de l'outil avec les copeaux et la pièce à usiner ;

- efficacité accrue dans l'utilisation du liquide de coupe.

Dans le sens d'action, les vibrations peuvent être axiales, radiales ou tangentielles.

La coupe avec vibrations axiales est utilisée pour briser les copeaux. Les principales caractéristiques de la coupe vibratoire avec oscillations axiales sont une grande variation des avances (épaisseur de coupe) dans un cycle d'oscillations de l'outil, ainsi qu'une modification importante des angles de coupe de travail. Dans tous les cas, lors du tournage, la profondeur d'usure de la face avant des fraises diminue.

L'utilisation la plus efficace de la coupe par vibration axiale est lors du perçage, au cours duquel les conditions de concassage et d'élimination des copeaux sont considérablement améliorées.Dans le forage conventionnel, lors du déplacement le long de la rainure hélicoïdale, les copeaux se coincent et forment périodiquement des bouchons, ce qui oblige à arrêter et à retirer le foret du trou. Cette circonstance complique l'automatisation du forage.

Avec la possibilité d'automatisation, le perçage vibratoire peut augmenter la productivité de 2,5 fois et multiplier par trois la durée de vie de l'outil.

La coupe avec vibration radiale affecte négativement les résultats du traitement - les paramètres de rugosité augmentent, car le mouvement du tranchant pendant la vibration est directement fixé sur la surface usinée. Les conditions de travail du tranchant sont également insatisfaisantes, car une charge importante lors du mouvement oscillatoire est perçue par le tranchant, ce qui entraîne une usure et un écaillage accrus des bords.

La coupe avec des oscillations tangentielles, c'est-à-dire avec des oscillations dans le sens de la vitesse de coupe circonférentielle, est utilisée pour augmenter considérablement la productivité et la durée de vie de l'outil. La méthode a montré des résultats positifs dans le tournage, le fraisage, l'alésage, le filetage, le meulage, l'affûtage d'outils abrasifs.

Matériel usagé

L'usinage est utilisé dans des entreprises spécialisées dotées d'un nombre suffisant d'installations de production et de l'équipement nécessaire.

Pour éliminer les couches superficielles, le produit est traité sur un tour et des fraiseuses. Les plus populaires d'entre eux sont :

- centres de tournage CNC;

- fraiseuses verticales.

De nouveaux modèles d'accessoires de travail permettent de maintenir une précision géométrique et une rugosité de surface élevées.

L'équipement qui vous permet de traiter le matériau mécaniquement est présenté dans une grande variété. Chaque entreprise décide indépendamment de la nécessité d'acheter un appareil particulier. Par exemple, dans certaines industries, des machines rotatives sont installées qui peuvent traiter des produits jusqu'à 9 mètres de diamètre.

- fraisage;

- taillage d'engrenages;

- forage radial;

- forage horizontal;

- forage vertical.

Équipement de traitement sous pression

Le forgeage peut être fait à la main à l'aide d'un marteau et d'une enclume. La méthode mécanique consiste à utiliser une presse descendue sur une surface métallique chauffée.

Les deux appareils sont mécaniques. Mais le marteau frappe, grâce à quoi la surface traitée prend la forme souhaitée et la presse exerce une pression.

Le marteau peut être des types suivants :

- fumer;

- vapeur-air;

- chute;

- printemps.

Il existe également plusieurs types d'appareils de presse :

- hydraulique;

- hydraulique à vapeur;

- vis;

- friction;

- excentrique;

- manivelle;

- printemps.

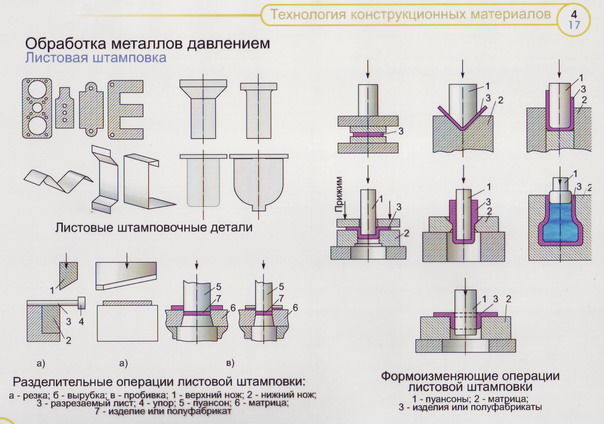

Avant de procéder au traitement sous pression, la surface du métal est chauffée. Cependant, ces dernières années, au lieu d'une exposition à chaud, une exposition à froid, appelée estampage, est plus souvent utilisée. L'emboutissage convient au travail de tout type de métal. Il vous permet de donner au produit la forme souhaitée sans affecter les caractéristiques physiques du matériau.

Les types d'estampage les plus populaires incluent :

- pliant;

- élongation;

- compression;

- moulage;

- flambage ;

- démontage.

Le pliage est utilisé pour changer la forme axiale d'un élément métallique et est réalisé à l'aide d'un étau monté sur des matrices de pliage et des presses. L'étirage est effectué sur une machine à filer et est utilisé pour créer des produits complexes. Par compression, la section de la pièce avec la cavité est réduite. La mise en forme est utilisée pour créer des éléments de formes spatiales. Pour effectuer ces travaux, des matrices de moulage spéciales sont utilisées.

Présentation sur le thème Méthodes biologiques de traitement des eaux usées. Le principe du traitement biologique des eaux usées est que, sous certaines conditions, les microbes sont capables de décomposer la matière organique. transcription

1

Méthodes de traitement biologique des eaux usées

2

Le principe du traitement biologique des eaux usées est que, sous certaines conditions, les microbes sont capables de décomposer la matière organique en substances simples, telles que l'eau, le dioxyde de carbone, etc.

3

Les méthodes biologiques de traitement des eaux usées peuvent être divisées en deux types, selon les types de micro-organismes impliqués dans le traitement des polluants des eaux usées : 1. méthodes biologiques aérobies de traitement des eaux usées industrielles et domestiques (les micro-organismes ont besoin d'oxygène pour leur activité vitale) sans oxygène).

4

Les méthodes de traitement des eaux usées impliquant des bactéries aérobies sont divisées selon le type de réservoir dans lequel les eaux usées sont oxydées. Le conteneur peut être un bassin biologique, un filtre biologique ou un champ de filtration.

5

Principes de fonctionnement des méthodes de traitement aérobie : a) avec boues activées (aéroréservoirs) ; b) avec biofilm (biofiltres), c) avec boues activées et biofilm (bioten).

6

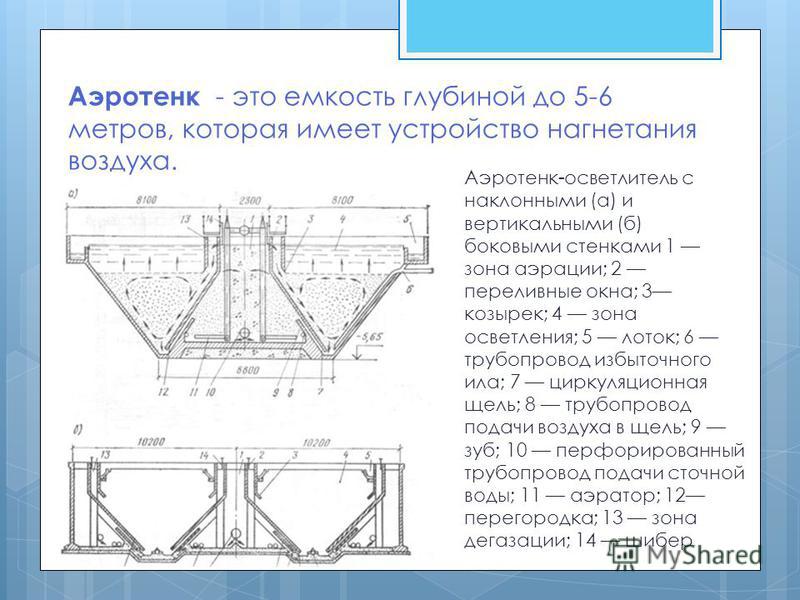

Un aérotank est un conteneur jusqu'à 5-6 mètres de profondeur, qui dispose d'un dispositif d'injection d'air. Aerotank-clarifieur à parois latérales inclinées (a) et verticales (b) 1 zone d'aération ; 2 fenêtres à débordement; 3 visière; 4 zones de clarification ; 5 plateaux ; 6 pipeline de boues excédentaires ; 7 trou de circulation ; 8 pipeline pour fournir de l'air à la fente; 9 dents ; 10 conduites d'alimentation en eaux usées perforées ; 11 aérateur; 12 cloisons; 13 zone de dégazage ; 14 portes

7

Les Aerotanks-displacers sont utilisés pour traiter les eaux usées domestiques et industrielles avec une concentration de polluants en termes de DBOp ne dépassant pas 500 mg / dm 3.

8

Les aéroréservoirs-mélangeurs (aéroréservoirs de mélange complet) se caractérisent par une alimentation uniforme en eau de source et en boues activées sur toute la longueur de la structure et une évacuation uniforme du mélange de boues.

9

Filtre biologique Un filtre biologique est un récipient rempli de matériaux grossiers. Des colonies de micro-organismes vivent sur les particules de ce matériau.

10

Dans un biofiltre conventionnel, les processus de nitrification et de dénitrification peuvent être effectués en même temps que la biodégradation des substances organiques des eaux usées. les nitrifiants transforment l'azote ammoniacal en azote des nitrites et des nitrates les dénitrifiants transforment l'azote nitré en azote moléculaire ou en d'autres formes volatiles d'azote Des charges élevées en substances organiques tombent sur la biocénose de la partie supérieure du biofiltre, par conséquent, un biofilm se forme dans cette partie, constitué d'hétérotrophes qui oxydent intensément les substances organiques résiduelles de l'eau.

11

Selon le type de matériau de chargement, tous les biofiltres sont divisés en deux catégories: avec chargement volumétrique Dans les filtres biologiques à chargement volumétrique, on utilise de la pierre concassée de roches solides, des cailloux, des scories et de l'argile expansée. avec filtres planaires à chargement planaire - plastiques capables de résister à des températures de 6 à 30 0C sans perte de résistance.

12

Selon la classification généralement acceptée, on distingue les biofiltres à chargement volumétrique: tours goutte à goutte à charge élevée à chargement plat à remplissage dur bloc dur à chargement souple

13

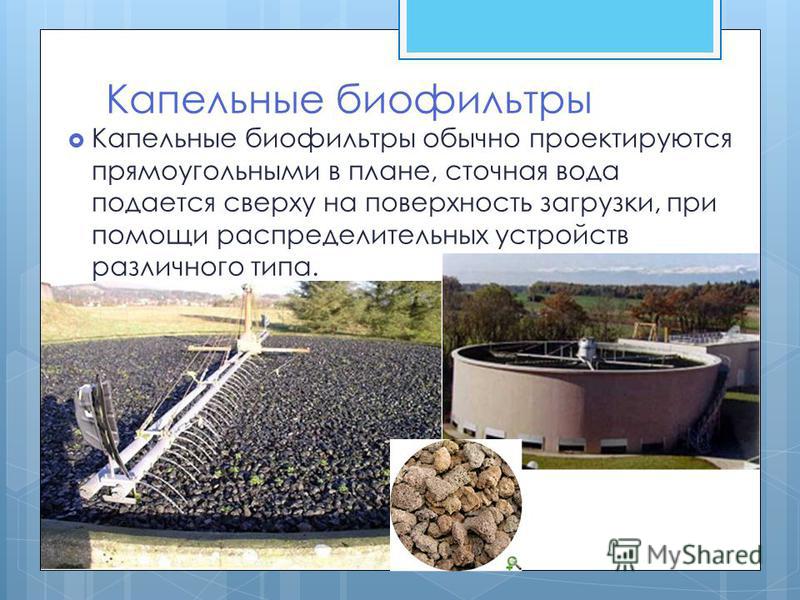

Biofiltres goutte à goutte Les biofiltres goutte à goutte sont généralement conçus de manière rectangulaire, les eaux usées sont acheminées par le haut vers la surface de chargement, à l'aide de différents types d'appareillages de commutation.

14

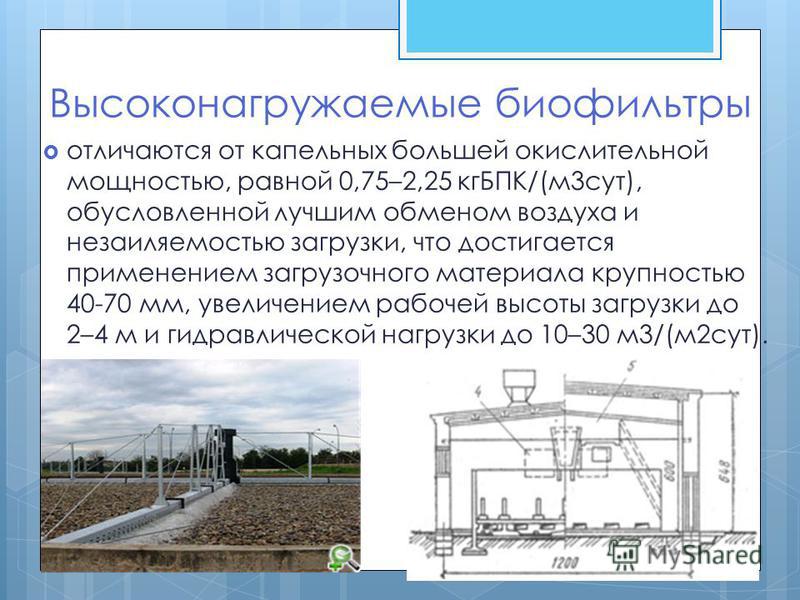

Les biofiltres fortement chargés diffèrent des biofiltres goutte à goutte par un pouvoir oxydant supérieur égal à 0,75–2,25 kgDBO/(m 3 jour), en raison d'un meilleur échange d'air et d'une charge sans limon, qui est obtenue en utilisant un matériau de charge d'une granulométrie de mm, augmentant la hauteur de chargement de travail à 2–4 m et la charge hydraulique jusqu'à 10–30 m3/(m2 jour).

15

Filtres à chargement plat Pour augmenter le débit des biofiltres, on utilise un chargement à plat dont la porosité est %. La surface de travail pour la formation de biofilm est de 60 à 250 m 2 /m 3 de chargement.

16

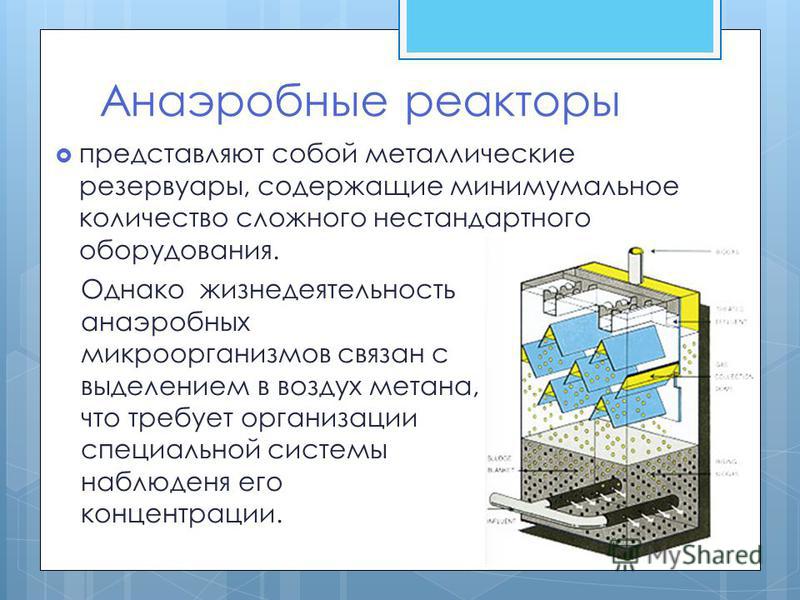

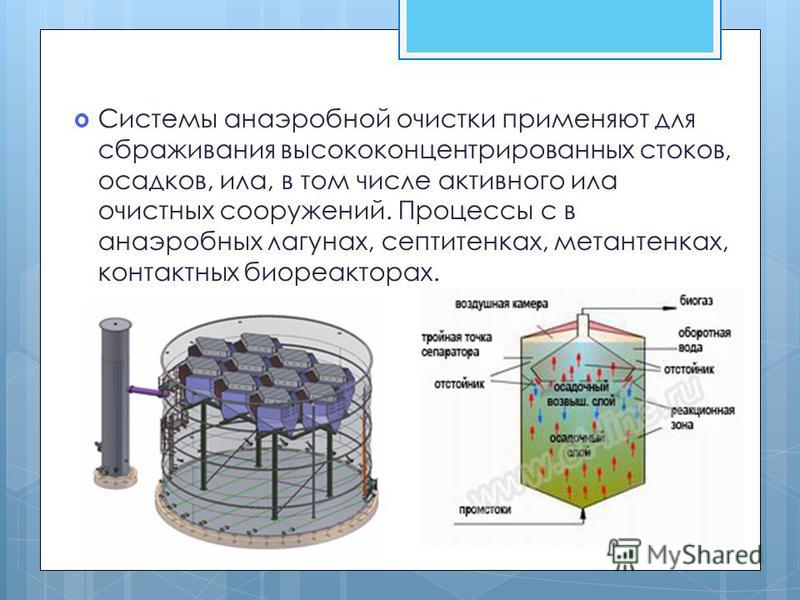

Réacteurs anaérobies Cependant, l'activité vitale des microorganismes anaérobies est liée au rejet de méthane dans l'air, ce qui nécessite l'organisation d'un système spécifique de contrôle de sa concentration. sont des réservoirs métalliques contenant un minimum d'équipements non standards complexes.

17

Les systèmes de traitement anaérobie sont utilisés pour la fermentation des effluents très concentrés, les précipitations, les boues, y compris les boues activées des stations d'épuration. Procédés dans des lagunes anaérobies, des fosses septiques, des digesteurs, des bioréacteurs de contact.

18

Merci pour votre attention!

Agents chimiques de stérilisation

Destruction

micro-organismes par voie chimique

substance s'appelle désinfection

(de lat.

infection

- infection et français. négatif

préfixes dés).

Les produits chimiques sont utilisés pour

destruction des micro-organismes pathogènes

dans les objets de l'environnement extérieur - au travail

place, à l'intérieur, sur les vêtements de travail,

mains, équipement technologique et

inventaire.

À

substances utilisées à des fins

désinfection, un certain nombre de

exigences:

- elles ou ils

doit être facilement soluble dans l'eau;

- v

peu de temps pour se montrer bactéricide

action;

- ne pas

avoir un effet toxique sur

humains et animaux ;

- ne pas

causer des dommages à désinfecté

éléments.

Désinfectants

les substances sont divisées en plusieurs

groupes:

1.

Composés contenant du chlore (chlore

chaux, hypochlorite de sodium, chloramine,

pantocide, chlordésinesulfochloranthine et

etc.).

2.

Composés à base d'iode et de brome

(iodopyrine, dibromantine).

3.

Agents oxydants (peroxyde d'hydrogène, permanganate

potassium, etc).

4.

Phénols et leurs dérivés (phénol, lysol,

créoline, hexachlorophène).

5.

Sels de métaux lourds (merthiolate de sodium,

sublimé corrosif).

Antimicrobien

les acides et leurs

sels (boriques, salicyliques), alcalis, alcools

(solution d'éthanol à 70 %) aldéhydes

(formaldéhyde).

Publié

également des savons bactéricides : phénoliques,

goudron, "Hygiène", contenant 3-5%

l'hexachlorophène.

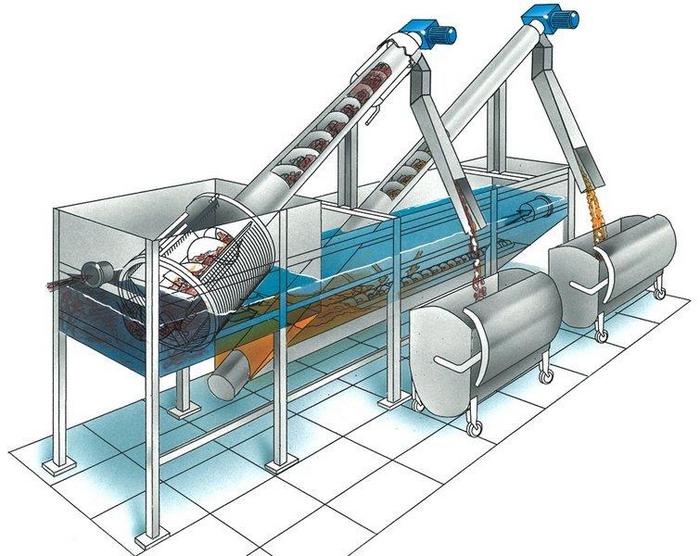

Équipement pour le traitement mécanique des eaux usées

Afin que le processus de nettoyage se déroule de la manière la plus complète possible, différentes structures sont utilisées :

Les treillis contiennent des éléments de grande à moyenne. Les grilles sont montées dans le sens de l'écoulement du liquide, et les éléments peuvent être installés inclinés ou verticalement, mais il est nécessaire d'équiper les sinus des grilles de dents de râteau qui enlèvent les débris et envoient les déchets vers la bande. Après cela, les ordures sont envoyées au broyeur, si la méthode n'implique pas immédiatement l'installation de grilles de broyeur pour piéger et broyer les ordures.

Les pièges à sable sont utilisés pour retenir les particules à faible densité. En raison du fait que la gravité spécifique de même les petites particules est supérieure à la gravité spécifique de l'eau, les inclusions se déposent au fond. Par conséquent, la fonctionnalité des dessableurs dépend directement de la vitesse d'écoulement de l'eau. En règle générale, l'équipement est conçu pour contenir des éléments ne dépassant pas 0,25 mm, tandis que la vitesse d'écoulement est spécialement régulée : 0,15-0,3 m/s avec un écoulement horizontal

Il est important de comprendre que le mouvement de l'eau doit être rectiligne ou circulaire, mais horizontal, seulement dans ce cas les éléments des dessableurs fonctionneront à pleine puissance. La méthode de nettoyage des équipements peut être soit à l'aide d'une pompe qui aspire le sable collecté, soit au moyen de racleurs, tarières, élévateurs hydrauliques dans les stations d'épuration centralisées

Les pièges à sable sont capables de nettoyer les flux de 75% des impuretés minérales - c'est un indicateur presque idéal.

Les décanteurs sont également utilisés comme équipement pour séparer les impuretés mécaniques des eaux usées. Il existe plusieurs types de décanteurs :

primaire, monté devant les stations de biotraitement ;

secondaires, qui sont installés après les stations de biotraitement.

Selon leurs caractéristiques de conception, les bassins de décantation peuvent être horizontaux, radiaux et verticaux.

- Les lits de boues sont également inclus dans le processus de traitement mécanique des eaux usées. Ils sont utilisés pour collecter les sédiments qui restent dans les bassins de sédimentation et autres structures. Le processus de séchage et de distribution des rejets se déroule exactement sur les sites de boues, tandis que l'humidité diminue à 75%, ce qui réduit le volume des rejets de 3 à 8 fois. En tant qu'ouvrage, un site est un site délimité par des remparts de terre. Après séchage, les résidus de boues sont collectés et éliminés, et le flux liquide, ainsi purifié, pénètre partiellement dans le sol, s'évapore partiellement. Le reste de l'eau interstitielle est pompé vers des stations d'épuration, où le traitement biologique est déjà utilisé en raison de la teneur en un grand nombre de particules fines qui ne peuvent pas être précipitées par des pièges mécaniques.

Il convient de rappeler que le processus d'élimination mécanique des impuretés ne libère pas toujours complètement les substances nocives et qu'un traitement biologique des flux est nécessaire.