Comment faire de l'adobe et des briques réfractaires

La production d'adobe n'est presque pas différente de la façon dont le brut est fabriqué. Le rapport d'argile et de sable est sélectionné de la même manière, mais vous devez ajouter plus de paille, qui doit d'abord être finement hachée.

Pour pétrir, il est recommandé de creuser une fosse d'environ 30 à 50 cm de profondeur, les parois doivent être transparentes et le fond plat. En bas, recouvrez le tout d'un matériau résistant à l'eau. Par exemple, une bâche ou un film plastique convient. Remplissez un tiers du trou avec de l'eau propre et versez-y la composition. Après cela bien mélanger. Il faut faire très attention à ne pas glisser. En conséquence, la solution doit être liquide et homogène. Après cela, il est permis d'y ajouter progressivement de la paille et de remuer constamment. Une masse épaisse et plastique en sort.

Après cela, une brique corsée est moulée et commence à sécher. La technologie sera la même que celle décrite ci-dessus. Vous devez essayer de calculer le volume de la masse pétrie de manière à pouvoir tout utiliser à la fois. Si vous re-pétrissez le mortier, les briques ne seront pas très solides.

Soit dit en passant, un tel matériau ne tolère pas bien l'humidité, par conséquent, lors de la construction de maisons, le toit ne doit pas pendre à moins de 0,6 m.Les ouvertures des fenêtres et des portes ne doivent pas être situées à moins de 150 cm par rapport aux coins.

En plus du brut et de l'adobe, il existe une troisième option - la brique en céramique (c'est-à-dire brûlée). Dans l'industrie, des fours spéciaux sont utilisés pour ce processus. Ils sont chauffés à une température de 1200 ° C - cela suffit pour que l'argile se transforme en céramique. Bien sûr, une telle production n'est pas disponible à la maison, vous ne pourrez donc pas fabriquer un grand nombre de ces briques sur votre site. Mais si quelque part il n'y a pas assez d'environ 40 à 50 pièces, il est tout à fait possible de le maîtriser vous-même.

Pour ce faire, préparez un tonneau en fer. Un bas doit être coupé. Creusez une fosse d'une profondeur de 50 à 60 cm et abaissez-y le canon lui-même. Il vous suffit de le mettre pour qu'il y ait un feu sous le fond. il est préférable de le poser sur des pierres, des canaux ou simplement de fixer des pieds en fer. Le baril doit être situé dans la fosse de sorte que son fond soit à une distance de 25 cm du fond de la fosse. Maintenant, le conteneur reste à remplir de briques. Il est nécessaire de les poser de manière à ce qu'il y ait un petit espace. Ceci est nécessaire pour un chauffage uniforme. Puis couvrez avec un couvercle. Il ne pourra pas être soulevé tant que le matériau n'aura pas refroidi afin que l'air froid ne pénètre pas à l'intérieur. Il faudra environ 20 heures pour chauffer, vous devez donc vous approvisionner en bois de chauffage et en tourbe à l'avance. Ensuite, le canon devrait se refroidir tout seul, sans refroidissement forcé. Vous devrez attendre environ 5 heures.

La brique d'argile est un matériau bon marché et respectueux de l'environnement. Les murs, les fondations, les puits, les cheminées et plus encore en sont fabriqués. Vous pouvez le faire vous-même, même si vous devrez y consacrer beaucoup de temps et d'efforts. À la maison, vous pouvez obtenir non seulement des briques en céramique brutes, mais également en adobe.

Brique d'argile

Dans la production domestique de briques, les presses, les machines et autres équipements spécialisés pour le façonnage et le compactage des produits sont très rarement utilisés. De telles pratiques sont possibles grâce aux qualités des matières premières - argile naturelle, sable et autres charges (paille, etc.). Matériaux naturels, nouvelles techniques basées sur des méthodes de fabrication de briques éprouvées depuis des décennies, ainsi qu'une approche responsable - et les briques artisanales ne vous laisseront pas tomber. Pour renforcer et améliorer les propriétés d'isolation thermique, des polymères spéciaux sont ajoutés aux briques modernes; pour un bon moulage, les mélanges sont plastifiés.

Les briques, si simplement, désignent des pierres artificielles de formes rectangulaires.C'est cette géométrie de bloc - un rectangle mesurant 250 * 120 * 65 mm qui convient à la maçonnerie. Toutes les tailles standard de briques sont acceptées dans la production domestique, car elles sont élaborées depuis des siècles, et garantissent la stabilité et la bonne capacité portante des structures préfabriquées. De plus, les briques rectangulaires sont plus pratiques à former, stocker, transporter et stocker.

L'argile de haute qualité est l'un des points forts des briques faites à la main. Il existe de nombreux types d'argiles dans la nature et leurs différences sont très importantes (et pas seulement dans les couleurs - il s'agit d'un vaste sujet distinct). Les dépôts d'argiles à teneur en matière grasse appropriée ne sont pas rares, et s'il y a l'argile nécessaire dans la zone du site, c'est une excellente économie. Sinon, l'argile est également achetée dans les bases, les usines, les marchés de la construction, selon la situation. Le fond de rayonnement, la pureté de l'argile, le nombre et les types d'inclusions peuvent être étudiés à la fois indépendamment et en commandant une analyse dans un laboratoire de construction. Mais il est toujours possible et nécessaire de vérifier les qualités de base de l'argile, quelle que soit la source d'extraction ou d'achat. Le premier test porte sur la teneur en matières grasses (ainsi que sur le caractère sablonneux), les fabricants de poêles y sont excellents et, autrefois, les potiers et les sculpteurs gardaient le secret de la sélection de l'argile. Un échantillon d'argile, ou plutôt 2-3 portions sélectives, est trempé dans de l'eau propre jusqu'à ce qu'il colle aux mains afin qu'il devienne possible de pétrir, rouler et sculpter une boule d'argile. Un échantillon de grande taille n'est pas nécessaire, un diamètre de 50 à 80 mm est suffisant. En plus de la balle, ils déroulent la deuxième forme - un gâteau pas plus épais que 10 mm et d'environ 100 mm de diamètre. Ces échantillons sont disposés dans un endroit protégé du soleil direct et du vent, à température normale, et après séchage le troisième jour, les échantillons sont contrôlés pour leur résistance.

Le gâteau d'argile et la boule se sont fissurés - un bon signe qui parle de la teneur en matières grasses de l'argile. Dans ce cas, la recette doit inclure du sable fin, de rivière ou de carrière, sans impuretés de poussière. Si des fissures n'apparaissent pas sur la balle échantillon, ils testent la résistance de manière simple - les balles sont lancées sans effort sur du béton, de l'asphalte, des pavés ou toute surface dure d'une hauteur d'environ un mètre. Si les koloboks en argile ne se cassent pas en même temps, l'argile est excellente, presque idéale pour le moulage de briques faites maison. L'argile est testée pour la plasticité et la teneur en graisse à la fois par des tests d'usage et individuels.

Si les échantillons de kolobok séchés ne se sont pas du tout fissurés, l'argile d'origine n'est probablement pas assez huileuse. Les argiles sèches ont souvent fière allure immédiatement après le séchage - lisses, uniformes, mais elles ne conviennent pas à la brique. Les produits finis seront fragiles et ne résisteront même pas aux coups faibles. Cependant, les argiles sèches conviennent et sont très demandées, elles sont diluées avec des composés gras et des additifs professionnels spéciaux sont également largement utilisés (pour la rhéologie du mélange, pour augmenter la résistance aux chocs, pour le plastique, etc.). La sélection de la composition est expérimentale et demande intuition et habileté. Pour déterminer la formulation de la solution, un certain nombre d'échantillons de test sont fabriqués à partir des composants disponibles (qui sont toujours individuels, comme toute matière première naturelle). Pétrir et tremper l'argile jusqu'à une densité crémeuse, ajouter du sable fin de rivière et des argiles grasses (le plus souvent achetées, avec des caractéristiques précises). Calculs préliminaires - pour une partie d'argile très huileuse 4-5 parties de sable en poids; sur argile moyennement grasse - 1-2 parties de sable. La composition exacte est choisie sans hâte, et doit être ajustée pour chaque nouveau lot de matières premières. À l'avenir, tout le temps consacré à l'empirisme sera largement récompensé.

Les remplisseurs de briques faits maison - sciure de bois, paille, aiguilles, etc., sont plus que jamais demandés aujourd'hui. Les effets des additifs naturels sont une augmentation des qualités isolantes des briques, suffisantes pour l'utilisation d'adobe dans les murs de protection hydro et thermiques, y compris ceux en dessous de zéro, dans les fondations et les fondations des bâtiments.

À propos de la composition, des caractéristiques des argiles et de la sélection de l'argile pour les briques - dans l'article Composition de l'argile.

À propos de la fabrication de briques cuites et brutes - dans l'article Brique d'argile.

Les bienfaits de l'argile cosmétique pour les peaux grasses

Nous savons tous que sur les peaux grasses, les premiers signes de l'âge apparaissent plus tardivement que chez les propriétaires d'autres types d'épidermes. Cependant, les propriétaires d'une telle peau ne se considèrent pas heureux, car ils sont confrontés à d'énormes problèmes pour en prendre soin. Il s'agit d'une brillance constante sur fond d'hypersécrétion des glandes sébacées, à cause de laquelle vous devez constamment surveiller le maquillage, ce sont des processus inflammatoires qui provoquent l'acné et des pores dilatés. En plus des soins de base quotidiens (nettoyant, tonifiant, matifiant, nourrissant et hydratant), l'utilisation complémentaire de produits matifiants et nettoyants s'impose. L'argile cosmétique est un remède très efficace qui est utilisé sous forme de masques faciaux. Les masques à l'argile matifient et assèchent parfaitement les peaux grasses, nettoient tout en exfoliant les cellules mortes de l'épiderme, resserrent les pores, contrôlent la production de sébum, réduisent les risques de boutons et d'acné, et apportent également des oligo-éléments utiles.

Il existe plusieurs types d'argile cosmétique, mais l'argile verte, blanche et bleue est considérée comme la plus utile et la plus efficace pour les peaux grasses. Cliquez ici pour les avis sur les masques à l'argile blanche.

Proportions et mélange de la solution

En plus du nettoyage avant le pétrissage, l'argile pour la pose du four doit être préparée. Le matériau est disposé dans une boîte ou un tonneau doublé de métal, rempli d'eau afin que le liquide le recouvre entièrement. S'il y a de gros morceaux, ils doivent être cassés en plus petits fragments à l'avance. Tout est bien mélangé et laissé pendant quelques jours. L'argile est vieillie pendant au moins cinq jours avec un ajout constant d'eau. Après cela, la solution doit être mélangée à nouveau et versée à travers un tamis dans un autre récipient.

La composition d'argile doit être de consistance pâteuse, sans impuretés. Si, après 48 heures, des petits grumeaux apparaissent dans la masse, il faut la mélanger à nouveau, tous les scellés brisés et conservés pour un autre jour.

Après la préparation, vous pouvez commencer à préparer la solution. Si l'argile est mélangée avec du sable, ce dernier est versé dans le récipient préparé, puis une matière plastique est disposée et une couche de sable est à nouveau versée dessus. Une pelle est utilisée pour mélanger les composants. Si de l'humidité apparaît en haut, ajoutez un peu de sable. Si la composition est trop sèche, un complément d'eau est nécessaire. La solution peut être considérée comme prête si elle commence à sortir lentement de la pelle et devient homogène.

Si la base est moyennement grasse, vous ne pouvez pas ajouter le composant de sable. Instructions étape par étape pour élever de l'argile sans sable pour le poêle de vos propres mains:

- Le matériau est disposé sur une plate-forme en bois en couches, chaque couche est mouillée.

- En atteignant une hauteur de 30 à 35 cm, la masse est mélangée. Pour cela, vous devez taper sur la couche supérieure avec le dos de la pelle.

- Le pétrissage continue jusqu'à ce qu'une substance homogène se forme.

Vous pouvez vérifier si l'argile de maçonnerie pour le four est correctement préparée comme suit: appliquez une fine couche sur la brique rouge, placez un autre bloc sur le dessus et laissez reposer pendant une heure ou deux. Si, lorsque la brique supérieure est soulevée, la brique inférieure ne tombe pas, vous pouvez utiliser la composition pour la construction du poêle. L'argile saisit longtemps, vous pouvez immédiatement pétrir le volume requis de la composition de liant. Il faudra environ 20 litres pour installer un poêle de sauna de 50 briques et 15 à 20 % de plus pour construire un poêle russe.

Comment diluer l'argile pour le mastic de four:

- La base sèche est broyée et trempée.

- Le sable est ajouté avec de la chaux ou du ciment. Les proportions d'argile moyennement grasse avec du sable et de la chaux sont de 1:2:1.Lors de l'inclusion de poudre de ciment, il est nécessaire de procéder à partir de la quantité de composant de sable dans un rapport de 1: 3.

- Pour renforcer la couche de plâtre, vous pouvez ajouter de l'amiante, de la fibre de verre, du chanvre ou de la paille dans un rapport de 1 : 2 : 0,1 (argile/sable/additifs).

Lorsque des ingrédients supplémentaires sont inclus dans la solution d'argile, ils sont d'abord mélangés les uns aux autres, puis seulement avec de l'argile pré-trempée.

Variété de briques d'argile

La brique est l'un des matériaux de construction universels, qui a été largement utilisé pour la construction de structures pour n'importe quel usage et complexité architecturale pendant des siècles.

Ligne de production dans une usine de briques

La fiabilité et la durabilité de ce matériau ont été testées pendant des siècles. Il convient de noter qu'il n'y a pas eu de changements particuliers dans les paramètres géométriques et la technologie de production de briques. Il s'agit toujours d'un produit céramique en argile et a traversé certaines étapes de production.

Selon le but pour lequel la brique sera utilisée à l'avenir, elle est divisée en plusieurs types: construction, parement et usages spéciaux. Bien sûr, la politique de prix est également différente.

Ainsi, la brique de construction, la plus demandée de tous les types de cette catégorie. Il est largement utilisé dans le processus de construction de toute propriété: maisons, chalets, clôtures en briques. Cependant, la surface résultante nécessite souvent un traitement supplémentaire - un revêtement. Dans la brique ordinaire, l'hétérogénéité des couleurs, un certain degré de rugosité, de petits éclats d'angle, etc. sont autorisés. Mais la brique de parement est produite selon une technologie stricte, toutes sortes d'inclusions et de fissures, et l'hétérogénéité de teinte n'est catégoriquement pas autorisée. La présence de tout ce qui précède indique le mariage du produit fini.

Processus de pressage de briques dans une usine

Dans le même temps, si les fabricants nationaux autorisent des écarts mineurs dans le processus de production, les étrangers adhèrent strictement à la recette. En aucun cas, des écarts dans les paramètres géométriques ne sont autorisés.

Les technologies modernes et les équipements de pointe permettent aux fabricants de briques de produire une grande variété de produits, ce qui permet aux maçons de construire divers bâtiments selon des projets uniques. L'utilisation de briques arrondies avec des paramètres géométriques non standard vous permet non seulement de disposer des dessins originaux sur le mur, mais également de construire des structures indépendantes.

Une brique spéciale a un domaine d'application spécifique, par exemple l'utilisation dans le processus de pose d'une structure autour d'un poêle ou d'une cheminée, où un contact direct avec un feu ouvert est attendu. Les briques réfractaires en argile réfractaire ou les briques à haute teneur en alumine peuvent être attribuées en toute sécurité à ce type, qui se distingue par sa résistance particulière aux diverses influences environnementales.

Mais les blocs de silicate sont recommandés pour une utilisation dans les cas où un contact constant avec l'humidité n'est pas fourni. Il est assez dense et durable, ce qui permet d'ériger des murs de complexité variable avec son revêtement ultérieur avec d'autres matériaux de construction. La technique de maçonnerie de ce bloc n'est pratiquement pas différente de la technique classique.

blanc

Il se présente sous la forme d'une poudre blanche avec une teinte jaunâtre laiteuse ou crémeuse.

Le kaolin produit les effets suivants :

- absorbe le sébum;

- sèche;

- nettoie les pores;

- matifie;

- en plus - tonifie, nourrit, lisse.

Savon pour le nettoyage du matin

- argile (ci-après, nous entendons le médicament sous forme de poudre) - 100 g;

- soude, pharmacie d'acide borique (poudre) - chaque ingrédient 1 c.

Les fonds sont mélangés, transférés dans un bol sec. Le matin, prendre une pincée du mélange, ajouter de l'eau, remuer pour former une bouillie. Hydrater et faire mousser le visage avec de l'argile, laisser poser 2 minutes. Puis ils se lavent, utilisent un tonique, puis une crème hydratante pour peau grasse. Cela normalise la sécrétion de graisse, nettoie les pores et réduit l'inflammation.

Masque à l'argile pour peau grasse pour la nutrition et le blanchiment

Pour préparer le masque prendre :

- kaolin - 2 c. l. ;

- blanc d'oeuf - 1 pc .;

- eau - 3 c. l. ;

- jus de citron - 0,5 cuillère à café;

- miel - 1 cuillère à café

Les protéines sont fouettées en mousse, l'argile est diluée avec de l'eau, puis tous les composants sont mélangés. Le masque est enduit sur le visage et conservé pendant un quart d'heure.

Masque pour inflammation, brillance

La compo comprend :

- argile blanche - 2 c. l. ;

- jus d'aloès - 1 c. l. (ou 1 ampoule d'extrait);

- eau - 1 cuillère à soupe. l.

Une pâte d'ingrédients mélangés est appliquée sur le visage, laissée pendant 15 minutes.

Réponses d'experts

Elina Linberg :

le mortier argilo-sableux lors de la pose du poêle dépend beaucoup de la qualité de l'argile et du sable locaux. les proportions sont faciles à déterminer. vous prenez un morceau de solution et l'aplatissez sur le mur. s'il se fissure en séchant, cela signifie beaucoup d'argile. s'il s'effrite facilement, poncez :))))

Victor Spirine :

La consistance doit ressembler à de la crème sure moyenne. Il l'a soulevé avec une pelle, l'a incliné et la solution coule, mais pas rapidement et ne tombe pas.

Sheva :

Il existe un Mélange Spécial Maçonnerie Pour Poêles et Cheminées de Prospecteurs (Conçu pour la pose de cheminées et poêles dans les espaces intérieurs, résiste à des températures jusqu'à 1000 C. Il est utilisé pour la pose de tous types de briques réfractaires.)

Youri Antonov :

Afin de déterminer si le mortier est bon ou non pour la pose du four, il faut d'abord préparer correctement le mortier puis poser plusieurs briques sur le mortier. Après deux ou trois jours, vous devez examiner attentivement les joints de la maçonnerie. Dans le même temps, il ne doit pas y avoir de fissures dans les joints et la maçonnerie elle-même doit être solide, c'est-à-dire que le mortier doit adhérer fermement aux briques à travers un tamis fin. Ensuite, combinez la partie mesurée de l'argile avec une quantité de sable mesurée avec précision et mélangez bien. La composition de la solution dépend de la teneur en matières grasses de l'argile : on prend généralement 2 à 4 parts de sable pour 1 part d'argile. De l'eau est ajoutée en quantité suffisante pour obtenir une solution de la consistance souhaitée. Dans le même temps, un mortier d'argile avec un rapport de 1: 2 ou 1: 4 est utilisé uniquement pour la maçonnerie hors sol de bâtiments ou de fours qui fonctionneront dans un environnement sec avec une humidité relative à l'intérieur de la pièce jusqu'à 60%.

Si cela est nécessaire, la résistance de la solution d'argile peut être augmentée en y ajoutant du sel de table à raison de 100 à 150 g par seau de solution. En outre, la résistance du mortier d'argile peut être augmentée avec du ciment Portland à raison de 0,5 à 1 kg par seau de mortier d'argile en le dissolvant d'abord dans de l'eau ou en le mélangeant sous forme sèche. Un autre facteur non négligeable dans la fabrication du mortier d'argile est l'utilisation de sable de différentes granulométries. En d'autres termes, il ne serait pas mauvais de mélanger du sable à particules plus grosses avec du sable à grains plus petits, dans des proportions de 2 x 1. C'est-à-dire qu'un seau de fraction fine est ajouté à deux seaux de sable à gros grains. Une telle solution est plus forte et plus équilibrée. Plus de détails ici : stroivagon /pechi/rastvor-dlya-kladki-pechi

Sergueï Kireev :

Faire tremper l'argile pendant 2-3 jours, puis ajouter un peu de sable en mélangeant bien ! Vous devez vérifier le mélange comme ceci: serrez-le dans un poing et desserrez-le et comptez jusqu'à trois au détriment de 3, la masse devrait-elle tomber de la paume, si cela se produisait? le mélange est prêt ! C'est une cuisine ancienne mais très bonne ! Bonne chance !!!

Julia Plateau :

plus d'argile que de sable!!!

Un dessinateur:

dépend de la teneur en matières grasses de l'argile. sable tamisé à travers un tamis ne dépassant pas 1,5 mm.la solution mélangée est en plastique, s'il est possible d'ajouter un merkel, laisser tremper à l'avance pendant une journée, verser 7 à 8 parties d'argile grasse avec de l'eau chaude et pétrir. s'il y a une perceuse avec une buse, et donc à la main. il m'a fallu environ 1 heure pour 6-8 seaux de mortier. ouvrir la littérature spécialisée plus en détail, et plus par compétence

ANDREI Fomine :

Je vous conseillerais d'acheter un mélange de four prêt à l'emploi, il contient déjà à la fois de l'argile et du sable et des additifs spéciaux pour que la solution ne se fissure pas. à un moment donné, ils m'ont transféré le poêle, alors le maître a immédiatement dit qu'il valait mieux acheter un mélange prêt à l'emploi. seulement par exemple, nous (région de Pskov) avons 2 types, moins chers et plus chers, mais ici c'est à vous de décider lequel prendre.

kpacota.at/ :

pour les maçonneries de four, il faut mélanger 9 parties d'argile réfractaire (pré-trempée), une partie de sable de rivière lavé (sans charge argileuse) et une partie de ciment grade 400, cette solution est une composition idéale qui répond à toutes les exigences. question se pose : pourquoi laver l'argile du sable si on le mélange avec de l'argile ? Parce que dans ce sable, il y a une argile différente et, par conséquent, une charge différente

Igor Iskandarov :

Et le sable et l'argile sont différents partout, vous devez demander aux fabricants de poêles locaux.

Portée de la brique d'argile

La brique pleine d'argile est connue depuis de nombreux siècles, mais reste toujours un matériau très populaire dans la construction. L'argile à brique est utilisée pour créer non seulement des briques en céramique, mais également des briques en clinker. Ce matériau naturel est également utilisé à d'autres fins. Par exemple, il s'agit de la production de panneaux pour façades de ventilation, de blocs à fentes, de carreaux de parement, de carreaux et d'autres choses. De plus, des charges de type céramique pour béton sont également fabriquées, qui se distinguent par leur légèreté. Il s'agit par exemple de l'argile expansée et de l'agloporite, qui sont obtenues par cuisson (cela ne devrait être que de courte durée) de granulés d'argile dans des fours rotatifs.

L'argile à brique est utilisée comme additif lors de la fabrication de ciments de type pouzzolanique et argilo-calcaire. Si la masse contient une grande quantité d'oxydes ferreux et qu'elle a une teinte brillante, elle est alors utilisée dans le cadre de peintures minérales. L'argile à brique peut être utilisée comme liant dans les mortiers de plâtre et de maçonnerie, et peut être utilisée seule ou mélangée avec du ciment.

Les briques d'argile les reçoivent également d'un tel matériau. Vous pouvez les fabriquer vous-même. Et en apparence, ils ne seront pas inférieurs à ceux d'usine, et l'indicateur de résistance sera beaucoup plus élevé, donc ce matériau est parfait pour construire un poêle ou même une maison entière. L'argile à brique est également utilisée pour la maçonnerie. Mais s'il ne s'agit pas d'un poêle, mais de murs extérieurs, il est préférable d'utiliser un mortier avec du ciment.

Si la maçonnerie est construite en briques non cuites, et même sur un mortier d'argile, il est préférable de recouvrir en plus un tel mur de tuiles ou de briques. Vous pouvez le recouvrir d'un enduit de type polymère-ciment, ou vous pouvez simplement utiliser du bardage ou du clin (auparavant, le mur doit être recouvert d'un matériau d'étanchéité de type rouleau). Le revêtement à base d'argile n'est idéal que pour les zones où prévalent des conditions climatiques chaudes et sèches. En raison de l'humidité constante, l'argile peut devenir acide.

Propriétés de l'argile à brique

Il existe plusieurs types de briques en terre cuite :

- Brut. Ce matériau n'est pas cuit.

- Brique d'argile rouge, non cuite et avec de la paille. Il est connu sous le nom de Saman.

- Brique rouge brûlée. Ceci est fait pour obtenir un matériau céramique.

Toutes les argiles ne conviennent pas à la production de pierres en céramique. Celui qui est utilisé dans ce cas s'appelle la brique. Il existe plusieurs variétés de matériaux appropriés qui diffèrent par leur composition et leurs paramètres.

L'argile convenant à la production de briques ordinaires doit avoir les propriétés suivantes :

- indicateur de connectivité - pas moins de 3 kgf / cm2. Cela indique la résistance à la compression du matériau;

- résistance à la traction - pas moins de 0,8 kg/cm2 ;

- la flexibilité;

- légèreté;

- la capacité de gonfler, c'est-à-dire que le volume initial doit augmenter d'au moins 4%.

- la capacité à former une composition visqueuse ;

- collant;

- la capacité de conserver la forme donnée après le processus de cuisson ;

- indice de résistance au feu - pas moins de 1,1 mille ° C;

- indice de frittage - à partir de 1 mille ° C

Lors du choix d'un matériau pour la production de briques d'argile ordinaires, il faut également faire attention à sa composition. Le composant principal est la kaolinite

De plus, il doit y avoir d'autres ingrédients:

- la montmorillonite (un minéral qui peut beaucoup gonfler) ;

- hydromica (minéraux de type silicate);

- les oxydes de fer, qui affectent la teinte de l'argile;

- quartz.

En ce qui concerne les fractions du matériau, il existe 3 catégories principales. Le premier comprend des particules d'argile, dans lesquelles l'indice de dispersion n'est pas inférieur à 0,005 mm. Le deuxième groupe comprend des particules de type poussière, qui ont des fractions comprises entre 0,05 et 0,065 mm. La troisième catégorie est celle des particules de sable, dont les fractions doivent être comprises entre 0,05 et 2 mm.

Le rapport de ces particules peut être quelconque, mais si vous avez besoin d'un matériau pour fabriquer des briques, seul le produit adapté pour lequel le module de particules d'argile est d'au moins 0,11 convient. Cette quantité est le pourcentage de composés argileux par rapport à la quantité totale de poussière et de sable. Si l'argile elle-même est inférieure à la poussière, alors ce matériau est appelé limon. S'il y a plus de sable dans la composition, un tel produit est appelé loam sableux.

Comment devenir brut

Pour obtenir du cru, il faut préparer à l'avance de l'argile (non grasse et huileuse), du sable (le sable de rivière est préférable ; il doit être propre), du ciment (il faudra saupoudrer les moules). Pour l'adobe, vous aurez besoin de plus de paille. Vous aurez besoin de vis ou de clous autotaraudeurs, de contreplaqué, de planches (leur épaisseur doit être d'environ 2,5 cm) et d'eau. Parmi les outils - une scie à métaux, une pelle, un tamis, un marteau, une truelle et un récipient pour pétrir.

Vous devez d'abord fabriquer des moules pour les briques. Il est nécessaire de prendre en compte les dimensions de la brique d'argile qui seront nécessaires à la construction de l'installation prévue. Ils peuvent être n'importe quoi. En règle générale, la hauteur est de 65 mm, la largeur de 120 mm et la longueur de 250 mm. Mais il faut garder à l'esprit que lors du séchage, le produit diminue d'environ 15% en volume.

Vous devez d'abord découper les parois latérales du moule de la planche avec une scie à métaux. Le fond et le couvercle seront en contreplaqué. Fixez les pièces avec des vis autotaraudeuses. Le couvercle doit rester amovible. Ce formulaire est idéal si vous avez besoin d'une brique solide. S'il est nécessaire qu'un vide reste à l'intérieur du produit, des barres en forme de rectangle ou de cylindre peuvent être clouées au fond. Cette option est non seulement plus économique, mais aussi plus fiable : l'adhérence au mortier lors de la maçonnerie sera bien meilleure. À l'avance, vous devez préparer plusieurs formulaires ou un seul, mais il devrait y avoir beaucoup de cellules. Cette dernière option accélérera le processus de production.

Vous pouvez maintenant commencer à former des briques. Vous devez prendre un petit morceau d'argile et ajouter de l'eau, en pétrissant avec vos mains, comme de la pâte dans la cuisine. Dès que la masse commence à coller à vos mains, vous devez arrêter d'ajouter de l'eau. Après cela, versez la soucoupe et une petite boule et laissez sécher à l'ombre pendant plusieurs jours. Si, au fil du temps, des fissures y apparaissent, cela signifie que de l'argile grasse est utilisée. Ensuite, vous devez ajouter une petite quantité de sable à la composition et expérimenter à nouveau avec une nouvelle boule et une nouvelle soucoupe. Si la balle est lancée au sol et qu'elle s'effrite, cela signifie que l'argile est mince et qu'il faut ajouter plus de graisse.

Lors du moulage, les murs sont humidifiés avec de l'eau. De plus, vous pouvez les écraser avec une petite quantité de ciment. Après cela, remplissez le formulaire avec de la pâte et secouez. La masse doit remplir tous les espaces vides. Enlevez l'excédent avec une truelle.Appuyez sur le couvercle. Maintenant, laissez la masse pendant un moment pour qu'elle gèle. Retirez ensuite le couvercle et retournez le moule. Les briques finies ne peuvent être séchées. Cela prendra 1 à 2 semaines. Pour vérifier si tout est fait comme il se doit, une brique doit être cassée. Dans toute l'épaisseur, il doit avoir la même couleur.

Méthodes d'élimination des impuretés

A partir de l'argile naturelle stockée pour la pose au four, la première étape consiste à éliminer les impuretés. Pour cela, différentes méthodes sont utilisées.

Poinçonnage à sec

Vous pouvez essuyer l'argile à travers un tamis sous une forme sèche ou trempée.

Vous pouvez essuyer l'argile à travers un tamis sous une forme sèche ou trempée.

La manière la plus primitive. Avec vos mains, sélectionnez tout ce qui est superflu - herbe, cailloux, ordures, écrasez les grosses mottes. Après cela, la matière plastique doit être frottée à travers un tamis métallique avec des cellules d'environ 3 mm.

La méthode peut prendre un peu moins de temps si l'argile est séchée. Pour ce faire, des mottes d'argile sont disposées sur une feuille de bois et séchées au soleil. En hiver, cela se fait dans le froid, sous un auvent pour qu'il ne se remplisse pas de neige. Avec une petite quantité de matière, ils sont placés à l'intérieur, sur un poêle chauffé ou sur un radiateur de chauffage. La vitesse de séchage dépend de la taille des mottes : plus elles sont petites, plus elles sèchent vite.

Versez l'argile séchée dans une boîte aux parois épaisses et écrasez-la avec un pilon. La poussière d'argile après broyage est tamisée à travers un tamis à petites cellules pour en éliminer diverses inclusions: cailloux, copeaux et autres débris.

Trempage et trempage

Le "poinçonnage à sec" est une tâche plutôt laborieuse, il est donc plus opportun de faire tremper l'argile après un nettoyage manuel pendant 2 à 3 jours.

- Disposez le matériau dans un grand bassin en couches de 12-15 cm, avec un mouillage abondant.

- Versez de l'eau dans un rapport approximatif de un à quatre avec de l'argile.

- Lorsque la masse se ramollit, mélanger avec une bétonnière ou en utilisant d'autres moyens.

- Passer sur une grille à mailles de 2 à 2,5 mm.

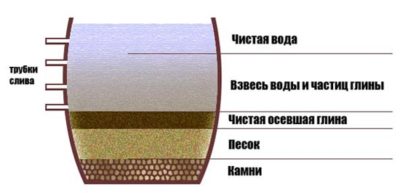

Il existe également une ancienne méthode d'élutriation:

- Dans un récipient en bois, plusieurs trous sont percés verticalement avec une petite distance entre eux.

- Chacun d'eux, avant de remplir la cuve d'une masse d'argile liquide, est noyé avec un bouchon en bois.

- Les grains de sable et diverses petites pierres précipitent en premier en raison de leur poids plus important.

- Après cela, après la décantation, les particules d'argile se déposent au fond.

- La couche supérieure d'eau devient progressivement plus claire, mais vous devez attendre que le liquide devienne transparent. Dès que la limite de l'humidité clarifiée tombe légèrement en dessous du premier trou d'en haut, le bouchon est retiré. L'eau décantée s'écoule du récipient.

- Après l'apparition du niveau suivant de liquide décanté, le bouchon suivant est retiré.

Ce processus est répété jusqu'à ce que toute l'eau clarifiée soit complètement drainée. Pour accélérer la précipitation après avoir chargé la solution dans la baignoire, vous devrez ajouter des sels d'Epsom amers - environ une pincée par seau. S'il n'y a pas de tonneau en bois à portée de main, il sera remplacé avec succès par un récipient en métal de hauteur et de volume appropriés. Le principe de fonctionnement est le même avec une différence - de courtes sections de tubes sont d'abord soudées dans les trous, des bouchons y sont installés.

Lorsque tout le liquide décanté est drainé, l'argile liquide est transférée dans une large boîte et laissée au soleil pour évaporer l'excès d'humidité. Une fois que le matériau séché a cessé d'être fluide, remuez-le périodiquement avec une pelle. Dès que la masse devient de texture similaire à une pâte épaisse et cesse de coller aux paumes, elle est recouverte de polyéthylène ou de toile cirée et stockée jusqu'au début du travail au four.

Nous fabriquons des briques de nos propres mains

Je voudrais souligner que la fabrication de briques est possible non seulement dans les entreprises industrielles (la technologie de fabrication des briques est décrite dans cet article), mais également à la maison.Pour ce faire, il est nécessaire de disposer de la matière première elle-même et d'une certaine base de connaissances et de compétences pour organiser de tels événements.

Sélection manuelle du matériau pour les briques faites maison

La première étape consiste à déterminer la qualité de la matière première. Pour ce faire, l'argile sèche doit être mélangée à de l'eau jusqu'à une consistance telle que le mélange commence à coller aux mains. Ensuite, deux petits produits sont formés : une boule et un gâteau. Dans les 3 jours, le moulage en argile sèche sous un auvent, après quoi il est soigneusement étudié. Il ne devrait y avoir aucune fissure sur le gâteau et une balle lancée d'une hauteur ne se cassera pas. Ces matières premières conviennent parfaitement à une utilisation ultérieure dans le processus de production de briques à la maison. Il est préférable d'acheter de l'argile grasse auprès d'un fournisseur de confiance.

Ensuite, vous devez fabriquer un moule pour la production de briques. Pour ce faire, vous aurez besoin de planches assemblées. Vous pouvez préparer un formulaire de tailles standard, ou individuel. Il est à noter que les planches doivent être lisses sans aucun défaut. Dans les cellules formées, préalablement humidifiées avec de l'eau, la masse d'argile résultante est placée. L'excédent est supprimé. Afin d'éviter l'apparition de vides dans la masse, il est nécessaire de placer les moules sur une table vibrante spéciale, grâce à laquelle un retrait plus dense de la matière première est effectué. Il est préférable de faire des petits moules pour pouvoir les soulever. Chaque moule est fermé par un couvercle. L'argile pressée doit rester un peu dans la forme, après quoi le produit fini doit être soigneusement retiré. Voici une brique crue et prête. Cependant, il doit passer par l'étape de séchage pendant encore 1 à 2 semaines. Pour ce faire, les produits semi-finis sont placés sous un auvent, à l'abri d'une source d'humidité. Il est préférable de placer les flans sur une palette.

Avant de cuire le matériau

À partir de briques d'argile prêtes à l'emploi, vous pouvez construire une structure pour n'importe quel usage. Cependant, il convient de rappeler que le toit doit dépasser d'au moins 60 cm du mur. De plus, les ouvertures de portes et de fenêtres doivent être situées à au moins 1,5 mètre du coin.

La toiture doit être en bois et les murs eux-mêmes doivent également être recouverts d'autres matériaux de construction, qui serviront de protection contre diverses influences naturelles.