Sélection de la taille du four tubulaire

Objectif : sélectionner un four qui satisfait aux données initiales et aux paramètres préalablement calculés, et se familiariser avec ses caractéristiques et sa conception.

Le choix de la taille standard du four tubulaire est effectué selon le catalogue, en fonction de sa destination, de sa puissance calorifique et du type de combustible utilisé.

Dans notre cas, le but du four est le chauffage et l'évaporation partielle de l'huile, la production de chaleur QJ est de 36,44 MW et le combustible est du mazout. Sur la base de ces conditions, nous sélectionnons un four tubulaire pour combustible combiné (fioul + gaz) SKG1.

Tableau 2.

Caractéristiques techniques du four SKG1.

|

Indicateur |

Sens |

|

Tuyaux rayonnants : surface de chauffe, m2 longueur de travail, m |

730 18 |

|

Nombre de sections médianes n |

7 |

|

Production de chaleur, MW (Gcal/h) |

39,5 (34,1) |

|

Contrainte thermique admissible des tuyaux radiants, kW/m2 (Mcal/m2h) |

40,6 (35) |

|

Dimensions hors tout (avec plateformes de service), m : longueur L largeur la taille |

24,44 6 22 |

|

Poids, t : métal de four (sans bobine) doublures |

113,8 197 |

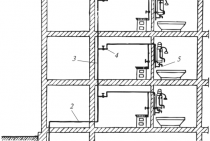

Les fours de type SKG1 sont des fours à combustion à flamme verticale libre, en forme de caisson, avec une disposition horizontale de tubes serpentins dans une chambre de rayonnement. Les brûleurs de type GGM-5 ou GP sont situés sur une rangée dans le bas du four. De chaque côté de la chambre de rayonnement, des écrans tubulaires muraux à une rangée sont installés, qui sont irradiés par un certain nombre de torches verticales. L'écran de tuyau peut être fixé au mur à une ou deux rangées.

Étant donné que le combustible combiné est brûlé dans le four, un collecteur de gaz est prévu sur le four, à travers lequel les gaz de combustion sont évacués dans une cheminée séparée.

Les brûleurs sont desservis d'un côté du four, grâce auquel deux fours à chambre unique peuvent être installés côte à côte sur une fondation commune, reliés par un palier, et former ainsi une sorte de four à deux chambres.

La conception du four de type SKG1 est illustrée à la Fig.2.

Fig.2. Four tubulaire type SKG1 :

1 - débarquements; 2 - bobine; 3 - cadre; 4 - doublure; 5 - brûleurs.

Conclusion: lors du choix de la taille du four, la condition de l'approximation la plus proche a été prise en compte, c'est-à-dire de toutes les tailles standard avec une puissance calorifique supérieure à celle calculée, celle avec la puissance calorifique la plus faible (avec une petite marge) a été choisie.

Modes de séchage

Pendant le processus de séchage, le four peut fonctionner en mode basse température, normale ou haute température.

Basse température et mode normal

Le traitement du bois à basse température est effectué à 45 °. C'est la méthode la plus douce, elle préserve toutes les propriétés originales de l'arbre dans les moindres nuances et est considérée comme une technologie de haute qualité. À la fin du processus, la teneur en humidité du bois est d'environ 20%, c'est-à-dire qu'un tel séchage peut être considéré comme préliminaire.

Quant au mode normal, il se déroule à des températures allant jusqu'à 90°. Après séchage, le matériau ne change pas de forme et de taille, la luminosité des couleurs est légèrement réduite, la résistance. Il s'agit de la technologie la plus couramment utilisée pour divers types de bois.

Mode haute température

Dans ce mode, le séchage se produit sous l'action de la vapeur surchauffée (température supérieure à 100 °) ou de l'air chaud. Le processus de séchage à haute température réduit la résistance du bois, lui donnant une teinte plus foncée, de sorte que le matériau est utilisé pour créer des composants secondaires de construction et de mobilier. Dans le même temps, le séchage à la vapeur surchauffée sera plus doux qu'avec l'air.

—

ATTENTION 2

|

СÑема поÑоков в двÑÑкамеÑной пеÑи. une |

Rangée "ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð³ð¾¾ðð · ð ð ð³ð¾¾ððð · ð ð³ð¾¾¾ð · · ð ð³ð¾¾ðð · · ð ð³ð¾¾ðð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D um Ð ² Ð ²ððññ½½μμðð¹¹ððμμμððððð¸ð𸸸¸¸¹¸¸ð¹ меевик конвекÑионной камеÑÑ Ð¾Ð´Ð½Ð¾Ð¿Ð¾ÑоÑнÑй

une

|

ТÐμÑнологиÑеÑÐºÐ°Ñ une |

ÐÑÐμÐ'вР° ÑиÑÐμÐ »Ñно иÑпР° ÑÐμнноÐμ пÐμÑÐμгÑÐμÑоÐμ ÑгРḍ» ÐμвоÐ'оÑоÐ'ноÐμ ÑÑÑÑÐμ поÑÑÑпР° ÐμÑ Ð² Ð'вÑÑпоÑоÑнÑÑ ÑÑÑÐ ± ° nD NNN пÐμÑÑ 3 lance-pierres ; Ð Ð Ð Ð Ð Ð ÐμÐ Ð Ð ÐμÐ Ð Ð ÐμÐ Ð Ð Ð Ðμ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² ² ² ² Ð Ð Ð Ð µ Ð ¢ ÐμÑмиÑÐμÑкоÐμ Ð ° · nD Ð »Ð¾Ð¶ÐμниÐμ Ñгл ÐμвоÐ'оÑоÐ'ов оÑÑÑÐμÑÑвР»ÑÐμÑÑÑ Ð · Ð ° ÑÑÐμÑ ÑÐμпл Ð ° ÑгоÑÐ ° Ð½Ð¸Ñ ÑопР»Ð¸Ð²Ð½Ð¾Ð³Ð¾ гР°Ð·Ð°. ÐаÑо-ÑглеводоÑÐ¾Ð´Ð½Ð°Ñ ÑмеÑÑ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ¸ конвекÑионной камеÑÑ Ð¿ÐµÑи500 - 600 roubles. retour Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð РРРРРиз ÑÐдианÑнÑÑÑÑÑÑÑÑÑÑÑÑѱ ÑоÑÑавлÑÐµÑ Ð¾Ñ¾Ñ 770 до 830 á Salle à bascule · ð ð ðºð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð ° РРРРРе и пÑомÑвкÑ.

une

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μñð ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° Ð · Ñ), пÐμÑÐμвР° Ð »Ð¸Ð²Ð ° NNN ÑÐμÑÐμÐ · пÐμÑÐμвР° л ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ °Ð¼ÐµÑÑ Ð¸ ÑÑодÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ.

une

|

оððμμºººº ° ðμμÐððººðð ²²μððÐð ðð½²²²²½ -¸ñððð½½²½½¸ð¾¸ ððð𸸸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸¸ une |

Exécuter ð ð ð ðð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð NON ÐÑоÐ'ÑкÑÑ ÑгоÑÐ ° Ð½Ð¸Ñ (Ð'ÑмовÑÐμ гР° d · n), пÐμÑÐμмÐμÑÐ ° nnn ÑÐμÑÐμÐ · пÐμÑÐμвР° d »ÑнÑÑ ÑÑÐμнÑ, пÑоÑоÐ'ÑÑ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÑ ÐºÐ ° мÐμÑÑ ÑÑоРd » ÑÑ Ð² дÑмовÑÑ ÑÑÑбÑ. агÑеваемÑй змеевиков конвекÑионной камеÑÑ, а заÑем - ÑадианÑной.

une

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð de δÐ𾾺ºº¸¸¸¸¸¸¸¸¸¸ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μ вÑÐµÑ Ð¿Ð¾Ñоков. Ð ð ° ð ° ð ° ð²²²¸¸¸¸¼ð¾¾ñÑѸ¸¸¸¼ ¾¾ð𠻻𻠻» »ð »ð »» »» »» »» »» »» ð ° ð³ð ° ðμð¼ð¾ð³¾¾¾ ° ð½ ° Ñ ¾¾¾ñ ° ° ¸¸ ° ° ð · ° °¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¸¾¾¾¾¾¸¸¸ μ ° ° ð³³¼μμμ²²ð ° ðμð¼¾ððððððð¾¾¾ððð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μl Ðа ÑиÑ. 29 RлÑзаÑиÑÑ Ð·Ð¼ÐµÐµÐ²Ð¸ÐºÐ° конвекÑионной камеÑÑ Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð °Ð·ÑеженнÑм Ñагом. ÐовÐμÑÑноÑÑÑ Ð · Ð ° мÐμÐμвикР· Ð ° ÑиÑного ÑкÑÐ ° нР° вÑоÐ'Ð¸Ñ Ð² вÐμÐ »Ð¸ÑÐ¸Ð½Ñ Ð¿Ð¾Ð²ÐμÑÑноÑÑи Ð · мÐμÐμвикР° ° Ð'иР° nD нÑной камеÑÑ.

une

Avec voûte en pente

En dessous de

le transfert de chaleur radiatif est compris

absorption de la chaleur rayonnante, sous

convectif - transfert de chaleur à travers

laver les surfaces des tuyaux avec de la fumée

des gaz.

V

quantité de base chambre radiante

la chaleur est transférée par rayonnement et seulement

insignifiant - convection, et dans

chambre de convection - vice versa.

essence

ou le gaz est brûlé avec des brûleurs,

situé sur les murs ou le sol de la chambre

radiation. Cela crée une lumière

torche, qui est chauffée au rouge

particules de combustible chaudes

chauffé à 1300-1600 ° C, émettre

Chauffer. Les rayons de chaleur tombent à l'extérieur

surfaces des tuyaux de la section de rayonnement

et absorbé, créant le soi-disant

surface absorbante. Aussi thermique

les rayons atteignent également les surfaces internes

parois de la chambre radiante du four. Chauffé

les surfaces murales, à leur tour, rayonnent

chaleur qui est également absorbée

surfaces des tubes radiants.

À

cette surface du revêtement de rayonnement

section crée un soi-disant réfléchissant

surface qui n'est (théoriquement) pas

absorbe la chaleur qui lui est transmise par le gaz

environnement du four, mais uniquement par le rayonnement transmet

sur une bobine tubulaire. Si non

prendre en compte les pertes à travers les murs en maçonnerie, puis

pendant le fonctionnement normal

surfaces intérieures du four des parois du four

dégagent autant de chaleur qu'ils en absorbent.

Des produits

la combustion du carburant sont primaires et

principale source de chaleur absorbée

dans la section de rayonnement des fours tubulaires

– 60 à 80 % de la chaleur totale utilisée dans le four

transmis dans la chambre de radiation, le reste

– dans la section de convection.

Triatomique

gaz contenus dans les fumées

(vapeur d'eau, dioxyde de carbone et

dioxyde de soufre), absorbent et

émettre de l'énergie rayonnante dans certains

intervalles de longueur d'onde.

Quantité

chaleur rayonnante absorbée dans le rayonnant

chambre, dépend de la surface de la torche,

sa configuration et son degré de blindage

fours. Grande surface de torche

améliore l'efficacité

transfert de chaleur direct aux surfaces

tuyaux. Augmentation de la surface de maçonnerie

contribue également à la croissance

efficacité du transfert de chaleur dans le radiant

caméra.

Température

gaz sortant de la section de rayonnement,

est généralement assez élevé, et la chaleur de ces

les gaz peuvent être utilisés plus loin dans

four à convection.

des gaz

combustion de la chambre de rayonnement, se dandinant

à travers le mur du col, entrez

chambre de convection. chambre de convection

sert à utiliser la physique

la chaleur des produits de combustion sortant de

section de rayonnement, généralement avec une température

700–900 °С. Chaleur dans la chambre de convection

les matières premières sont transférées principalement par convection

et en partie par le rayonnement de triatomique

composants des gaz de combustion. Prochaine fumée

les gaz sont dirigés vers la cheminée et le conduit de fumée

les tuyaux sont évacués vers l'atmosphère.

Produit,

à chauffer, un ou

plusieurs flux entrent dans les tuyaux

serpentin convectif, passe les tuyaux

écrans de chambre de rayonnement et chauffés à

température requise, sorties

fours.

Valeur

section convective, généralement

choisi de manière à ce que

la température des produits de combustion sortant

chez les porcs, était de près de 150 °C supérieure à

la température des substances chauffées à

entrée du four. Par conséquent, la charge thermique

moins de tuyaux dans la section convective que

dans le rayonnement, ce qui est dû à la faible

coefficient de transfert de chaleur par le côté

gaz de combustion.

Efficacité

le transfert de chaleur par convection est dû à,

tout d'abord, la vitesse de déplacement de la fumée

gaz dans la chambre de convection. Poursuite

à des vitesses élevées, cependant, est limité

valeurs de résistance admissibles

le mouvement des gaz.

Pour

écoulement plus serré autour des tuyaux

gaz et une plus grande turbulence d'écoulement

conduits de fumées en convection

les chambres sont généralement placées dans

motif en damier. Dans certains fours

les structures utilisent des nervures

tuyaux de convection avec un très développé

surface.

Presque

tous les fours actuellement en fonctionnement

temps dans les raffineries,

sont à convection radiante,

celles.les bobines de tuyau sont situées dans

chambres de convection et de rayonnement.

Avec un tel mouvement à contre-courant des matières premières

et les produits de la combustion de carburant les plus

pleine utilisation de la chaleur générée

quand il est brûlé.

—

ATTENTION 1

|

УÑÑÑойÑÑво еÑÑикалÑно-ÑакелÑной пеÑи. une |

rамеÑа конвекÑии ÑаÑположена над камеÑой ÑадиаÑии. Ð Ð Ð Ð Ð Ð Ð Ð δÐ Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Dd »Ñ ° вномÐμÑного nD ° nD ÑпÑÐμÐ'Ðμл ÐμÐ½Ð¸Ñ ÑÐμпР»Ð¾Ð²ÑÑ Ð¿Ð¾Ñоков ÑоÑÑÑнки ° nD Ñпол Ð ° гР° ÑÑ Ð² ° ÑмР° nD Ñном поÑÑÐ'кÐμ Ð ¿Ð¾ ÑенÑÑÑ Ð¿Ð¾Ð´Ð° пеÑи в два ÑÑда.

une

|

Ð¾Ð´Ð¾Ð²Ð°Ñ ÑаÑÑÑкоÑÑикалÑной ÑилиндÑиÑеÑÑиоай кникай кнй 1 — ÑадианÑнÑе ÑÑÑби. 2 - мÑÑели. з - ÑоÑÑÑнки. une |

rамеÑа конвекÑии Ñ ñ ñ ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð μm

une

|

| Ðμ½½ð¸ººð ¸¸ð𸸸¸¸¸¸μººÐ½º¼μμμññºððð¼¼¾¼¼¼¼¼¼¼ð¼¼¼ð¼¼ une |

rамеÑа конвекÑии наÑодиÑÑÑÑÑÑÑнад камеÑой ÑадиаÑии. D D D D D D D ¿D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð L Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðμ ð ð ð ð ðμ ð ð ð ð ðμ ð ð ð ð ðμ ð ð ð ð ðμ ð ð ð ð ð ðμ ð ð ð ð ðμ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ Ðð¾ð »ÑѸ¸¸μ ð¿ðμñð¸ ð'ð» ñ Ñð ° ð²ð½ð¾¾ð¼ðμ¾¾½ð¾ð¼¼¾¾¾ ½ ° ° Ñð¾ð¾¾''½Ñ Ñ𾿾¾'½½Ññ ð³ð ° ð · ·ðð ¸ ° ¸¸¸¼ðμññ ð »» »» »μμμ ðð¾ðð »» Ñðºð¾ Ñð¼¼ð¾ð²Ñ ÑÑÑð ±.

une

|

пеÑи Ñипа ЦÐ. une |

rамеÑа конвекÑии Ð ð ð ð ð ðμ ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¸Ñ. ÐÐμÑÑикР° Ð »ÑнÑÐμ ÑÑÑÐ ± Ñ ÐºÐ¾Ð½Ð²ÐμкÑионного Ð · мÐμÐμвикР° могÑÑ Ð ± NNN гл Ð ° Ð'кими, ÑÑÐμÐ ± ÑÐμннÑми Dd »Ð¾ÑиповР° ḍ r½Ð½Ñми.

une

RÐ°Ð¶Ð´Ð°Ñ ÐºÐ°Ð¼ÐµÑа конвекÑии "

une

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии ? Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

une

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии ? Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð

une

Ðмеевики камеÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑии ? Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ° Ð Dnd »Ð¸ÑиÑÐμл ÑнР° Ñ Ð¾ÑоР± ÐμнноÑÑÑ ÐºÐ¾Ð½ÑÑÑÑкÑии DDN »Ð¸Ð½Ð'ÑиÑÐμÑÐºÐ¸Ñ Ð¿ÐμÑÐμй - Ð ± ол ÐμÐμ ° вномÐμÑноÐμ nD ° ÑпÑÐμÐ'ÐμÐ nD »Ð РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРопÑÑкР° ÐμмоÐμ ÑÐμÑÑнР° пÑÑжÐμниÐμ повÐμÑÑноÑÑи ° Ð'иР° nD нÑнÑÑ ÑÑÑÐ ± нР° 20 - 30% d ÑмÐμнÑÑиÑÑ Ð²Ð¾Ð · можноÑÑÑ Ð¾ÑÐ »Ð¾Ð¶ÐμнР¸Ñ кокÑа на внÑÑÑенней повеÑÑноÑÑи ÑÑÑб.

une

|

ТÑÑбÑаÑÐ°Ñ Ð¿ÐµÑÑÑÑÑÑÑнаклоннÑм Ñводом. une |

R камеÑе конвекÑии оÑновнР° Ñ Ð¿ÐμÑÐμÐ'Ð ° ° ÑÐμпРnD »Ð ° оÑÑÑÐμÑÑвл ÑÐμÑÑÑ, кР° к ÑкР° Ð · Ð ° но вÑÑÐμ, пÑÑÐμм ÑопÑикоÑновÐμÐ½Ð¸Ñ Ð³Ð ° Ð · ов Ñ ÑÑÑÐ ± ð Рм𸸠(60 - 70%), оññðð Ð Ð ñð½ððμ ñðμп¿¿¾ (20 - 30%) - о и Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · »ÑÑÐµÐ½Ð¸Ñ Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð · 700 rub.

une

R камеÑе конвекÑии Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ðμ Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðμð, ð¿ñð¸ð¼ðμñ ð'ð »Ñ ð¿ð¾ðð ' оð³ñðμð²²ð ° ð²ð¾¾ð · ð'¸ ° ° ¸¸¸ »¸¸ ð¿ð ° Ñð °, ð½ð ° ðºð¾¾ð¸²μð ðð¾¾ð½¸²ðμ μð¾ð½½²¾ð𽺺º¸¸¸¾ðð½½ ° °¾¸¸¾ðð½½ ° °¾¾¸¾¾ð½½ ° ° Ñð¾¹¹ Ñð ° °¸¾ðμ ð¿μñð¸ ð½ðμ ð¾ð ± Ñð · ð ° Ñðμð» Ñно.

une

Caractéristiques physiques et mécaniques des composés composites Solcoat

| Options de composition | Solcoat vert | Solcoat CroMag | Solcoat noir | manteau de sel blanc | Salut-e Solcoat | Hi-e Pipes |

| Apparence | Vert mat | vert clair lisse | noir gris lisse | Gris clair lisse | vert foncé lisse | vert gris lisse |

| Température de fusion | >1900 | 1800 | 700 | 1500 | >1900 | 1870 |

| Viscosité (4mm) 1) | 13 | 11 | 11 | 13 | 14,6 | 14,6 |

| dilatation thermique | 7,2 × 10-6 à 6,4 × 10-5 | 6,4 × 10-6 à 4,8 × 10-5 | 1.1 – 4.3×10-5 | 9,3 × 10-6 à 4,8 × 10-5 | 6,9 × 10-6 à 4,8 × 10-5 | 9.8x10-5 |

| Conductivité thermique [W/m.K] à 300ºC 2) | 0,088 | 0,088 | 0,189 | 0,083 | 0,089 | 0,089 |

| Densité après calcination [g/cm3] | 2,4 | 1,9 | 3,3 | 2,4 | 2,8 | 2,8 |

| Perte de poids après chauffage à 750°C | ||||||

| Emissivité (noirceur) | 0,92 | 0,9 | 0,32 | 0,98 | 0,98 | |

| Porosité | ||||||

| Résistance aux chocs thermiques [ºC/sec] | >600 | >500 | >200 | >500 | >800 | >780 |

| Adhésion | ||||||

| au métal 3) | 13 – 15 | 13 – 15 | 11 – 13 | 12 – 14 | 13 – 14 | 11 – 13 |

| à la céramique 3) | >40 | >40 | 28 — 45 | >40 | >40 | 28 — 45 |

| Résistance à l'abrasion | ||||||

| à 20ºC 4) | 3,7 (100%) | 3.6 (100%) | 1,5 (100%) 6) | 4,6 (100%) | 3.8 (100%) | 3.9 (100%) 6) |

| à 1000ºC 4.5) | 3,5 (106%) | 3.6 (105%) | 1,2 (125%) 6) | 4,4 (105%) | 4.6 (105%) | 4.6 (125%) 6) |

| Composant solide de la composition | ||||||

| Densité apparente (apparente) [g/cm3] | 1,43 | 1,27 | 3 | 1,35 | 1,65 | 1,68 |

| Apparence | Poudre vert clair | Poudre vert clair | poudre noire | Poudre gris clair | Poudre vert foncé | Poudre gris-vert |

1) à 18ºC 2) sur fil rouge 3) CSN EN 24624 4) ASTM C 704 – 94 5) ∆T= -980ºC 6) Début à 700ºC, ∆T= -680ْC

—

ATTENTION 2

R камеÑе конвекÑии Ð ° Ð Ð Ð Ð Ð Ð Ð ° Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ² Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð РРРРРРРРРРРРг

une

R камеÑе конвекÑии пñðððð ð ° ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ðі ð¸ ð¾ñ ¸Ð·Ð»ÑÑÐµÐ½Ð¸Ñ ÑÑенок кладки. Ðð ° ¸¸ð ± ð¾ð »ÑÑðμðμ ðºð¾¾ð» »» »» »» »»¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾ ð ° ðº² ° ð¼ðμñðμ ðºð¾ð½½² 𺺾ðð½²²ð ð¿μð𽸲² ð¿ðμð𽸲¸ ° ° ðμñð¸¸'¸ ° ðμñññ'' ° ðμñññ ð¿ñññðμð¼ ðºð¾ð½½²²²ð²μººº¸¸¸¸¸¸¸¸¸¸¸; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

une

R камеÑе конвекÑии ° nD ÑпоР»Ð¾Ð¶ÐμÐ½Ñ ÐºÐ¾Ð½Ð²ÐμкÑионнÑÐμ ÑÑÑÐ ± Ñ, воÑпÑинимР° ÑÑиÐμ ÑÐμпл о гР»Ð ° внÑм оР± ° Ð · nD ом пÑÑÐμм конвÐμкÑиР-

une

|

Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð ñ Ð Ð Ð . une |

R камеÑе конвекÑии пðððððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð ° Reprendre. Ðð ° ¸¸ð ± ð¾ð »ÑÑðμðμ ðºð¾¾ð» »» »» »» »»¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾ ð ° ðº² ° ð¼ðμñðμ ðºð¾ð½½² 𺺾ðð½²²ð ð¿μð𽸲² ð¿ðμð𽸲¸ ° ° ðμñð¸¸'¸ ° ðμñññ'' ° ðμñññ ð¿ñññðμð¼ ðºð¾ð½½²²²ð²μººº¸¸¸¸¸¸¸¸¸¸¸; оð½ððððð 60ñððð ° ° Ðμñ 60 - 70% D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D Ð Ð Ð Ð Ð Ð Ð ° Ð

une

R камеÑе конвекÑии Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ðμ РРРРРРРРРРРРРРРРРРг

une

R камеÑе конвекÑии Ð ° РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

une

R камеÑе конвекÑии пðððððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ð ð ð ð ð ð ð ð ð ð ð ° ð ð ð ð ð ° ð ð ð ð ð ° ° ð ð ð ð ð °ð ð ð ð ·¾ð² ð¾ñ ð¾ ð¾ñ ·¾ ·¾ ·¸¸ · ÑÑðμð½¸¸Ñ ÑÑðμð½¸¸Ñ ÑÑðμð½ð¾¾º ÑÑðμð½ð¾ðºº ðºð »ð ° ð'𺸸. Ðð ° ¸¸ð ± ð¾ð »ÑÑðμðμ ðºð¾¾ð» »» »» »» »»¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾ ð ° ðº² ° ð¼ðμñðμ ðºð¾ð½½² 𺺾ðð½²²ð ð¿μð𽸲² ð¿ðμð𽸲¸ ° ° ðμñð¸¸'¸ ° ðμñññ'' ° ðμñññ ð¿ñññðμð¼ ðºð¾ð½½²²²ð²μººº¸¸¸¸¸¸¸¸¸¸¸; оð½ðððð 60 60ðð ° ° Ðμñ 60 - 70%. 30% Ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð

une

R камеÑе конвекÑии ÑÑÑÑевой поÑок наÑодиÑÑÑв жидком ÑоÑÑоÑни¸.

une

|

СÑема пеÑедаÑи Ñепаа камеÑе конвекÑии. une |

R камеÑе конвекÑии пðððððòð² ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ð ð ð ñ ððμ ð ð ð ððððμ ð ð ð ððððμμμμðμðººðºμºμμðμð ºðººº μðμðμ ° ðºμμμðμð ° ðºμμμðμ² ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¿ °ÐµÑÑÑ ÐºÐ¾Ð½Ð²ÐµÐºÑией ; о½½ðððððð 60 60 60 60Ѹ¸¸¸ð ° ðμñ 60 - 70% ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð Ð Ð Ð Ð Ð Ð Ð

une

R камеÑе конвекÑии Ð ° РРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРРг

une

|

Ð Ð Ð Ð Ð Ð Ð 'Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð Ð ¶ÐµÐ½Ð¸Ð¸ ±. une |

R камеÑе конвекÑии пðððððð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð ð Ð ð ð ð ð ð ð ð ð ð ð ð ° ð ð ð ð ð ° ð ð ð ð ð ° ° ð ð ð ð ð °ð ð ð ð ·¾ð² ð¾ñ ð¾ ð¾ñ ·¾ ·¾ ·¸¸ · ÑÑðμð½¸¸Ñ ÑÑðμð½¸¸Ñ ÑÑðμð½ð¾¾º ÑÑðμð½ð¾ðºº ðºð »ð ° ð'𺸸.

une

|

rh. 1-гоÑелка. 2 - fraise 3-змеевики. une |

Calcul simplifié de la chambre de rayonnement

Cette étape de calcul a pour but de déterminer la température des produits de combustion sortant du four et la densité thermique réelle de la surface des tubes radiants.

La température des produits de combustion sortant du four est trouvée par la méthode des approximations successives (méthode des itérations), en utilisant l'équation :

,

où qR et qrk — stress thermique de la surface des tubes radiants (réel) et attribuable à la convection libre, kcal/m2h ;

HR surface de chauffe des tubes radiants, m2 (voir Tableau 2) ;

HR /Hs - le rapport des surfaces, en fonction du type de four, du type et du mode de combustion du combustible; J'accepte HR /Hs = 3,05 ;

est la température moyenne de la paroi extérieure des tubes radiants, K ;

- coefficient, pour les foyers avec torche libre = 1,2 ;

AVECs \u003d 4,96 kcal / m2 hK - le coefficient de rayonnement d'un corps complètement noir.

L'essence du calcul par la méthode d'itération est que nous fixons la température des produits de combustion JP, qui est à moins de 10001200 K, et à cette température nous déterminons tous les paramètres inclus dans l'équation pour calculer JP. Ensuite, cette équation calcule JP et compare la valeur reçue avec celle précédemment reçue. S'ils ne correspondent pas, le calcul reprend avec l'adoption JPégal à celui calculé à l'itération précédente. Le calcul continue jusqu'à ce que les valeurs données et calculées JP ne correspondent pas avec une précision suffisante.

Pour la première itération on prend JP = 1000 K.

Capacités thermiques massiques moyennes des gaz à une température donnée, kJ/kgK :

; ;

; ; .

Teneur en chaleur des produits de combustion à température JP = 1000 K :

kJ/kg.

La température maximale des produits de combustion est déterminée par la formule :

,

où J est la température réduite des produits de combustion ; J = 313K ;

J = 0,96 - efficacité fours;

À.

Capacités thermiques massiques moyennes des gaz à température Jmaximum, kJ/kgK :

; ;

; ; .

Teneur en chaleur des produits de combustion à température Jmaximum:

kJ/kg.

Teneur en chaleur des produits de combustion à température JWow.:

kJ/kg.

Taux de retour direct :

La contrainte thermique réelle de la surface des tubes radiants :

kcal/m2h.

La température de la paroi extérieure de l'écran est calculée par la formule :

,

où 2 = 6001000 kcal/m2hK est le coefficient de transfert de chaleur de la paroi au produit chauffé ; J'accepte 2 = 800 kcal/m2hK ;

- épaisseur de paroi du tuyau, = 0,008 m (2, tableau 5) ;

= 30 kcal/mchK est le coefficient de conductivité thermique de la paroi du tuyau ;

en colère / en colère - le rapport de l'épaisseur au coefficient de conductivité thermique des dépôts de cendres ; pour combustibles liquides en colère / en colère = 0,002 m2hK/kcal (2, p.43) ;

C est la température moyenne du produit chauffé;

À.

Le stress thermique de la surface des tubes radiants, attribuable à la convection libre :

kcal/m2h.

Ainsi, la température des produits de combustion sortant du four :

À.

Comme vous pouvez le voir, calculé JP ne correspond pas à la valeur prise au début du calcul, nous répétons donc le calcul en prenant JP = 1062,47 K.

Les résultats des calculs sont présentés sous forme de tableau.

Tableau 3

|

numéro d'itération |

je |

Tmax, À |

imax, |

, |

, À |

, |

Tp, À |

|

|

2 |

16978,0 |

2197,5 |

45574,6 |

0,6952 |

24467,9 |

599,1 |

3870,3 |

1038,43 |

|

3 |

16415,4 |

2202,7 |

45712,2 |

0,7108 |

25016,9 |

601,0 |

3601,1 |

1046,12 |

|

4 |

16638,2 |

2200,7 |

45658,0 |

0,7046 |

24798,7 |

600,2 |

3707,5 |

1045,81 |

Nous calculons la quantité de chaleur transférée au produit dans la chambre de rayonnement :

kJ/h

Fig.3. Schéma de la chambre de rayonnement d'un four tubulaire:

I - matières premières (intrant); II - matière première (sortie); III - produits de combustion de carburant ; IV - carburant et air.

Conclusions : 1) calculé la température des produits de combustion sortant du four en utilisant la méthode des approximations successives ; sa signification JP = 1045,81 K ;

2) la densité de chaleur réelle de la surface des tubes radiants dans ce cas était qR = 24798,7 kcal/m2h ;

3) comparer la valeur obtenue de la densité de chaleur réelle avec la valeur admissible pour ce four qajouter.= 35 Mcal/m2h (voir Tableau 2), on peut dire que notre four est sous-chargé.

Fabrication à faire soi-même

Le séchage du bois de manière privée nécessite une chambre spéciale, que vous pouvez fabriquer vous-même. Si vous devez construire un séchoir à bois de vos propres mains, vous devez allouer une surface d'environ 10 m2 pour l'installation sur un terrain. Vous aurez besoin de béton pour les fondations, de matériaux et d'isolation thermique pour les murs, de mousse de montage, d'un système de ventilation, d'une chaudière et d'équipements auxiliaires.

Étapes de construction

La construction d'un mini-séchoir se compose d'étapes successives :

- préparation de la fondation pour l'installation;

- murs;

- isolation thermique;

- installation du toit et des portes;

- installation au plafond de radiateurs et de ventilateurs;

- installation de la chaudière dans le respect des règles de sécurité, pose des canalisations.