Types et qualité des briques

La portée de ce matériel est très large. Les briques rouges sont utilisées pour construire des murs et des cloisons porteurs et autoportants dans des bâtiments de différentes hauteurs, elles remplissent les vides des structures en béton, aménagent les fondations, les parties internes des fours, etc.

Les briques de construction sont dites ordinaires, mais leur aspect avant (face) est plus apprécié. Après cuisson à haute température, le matériau est durable et beau, et il est largement utilisé pour le revêtement des murs extérieurs des bâtiments et des plinthes, les travaux de restauration et la décoration intérieure.

Propriétés des briques en céramique :

- Solidité et durabilité.

- Résistance au gel et à l'humidité.

- Insonorisation fiable.

- Hydrophobicité et séchage rapide.

- Respect de l'environnement. La composition naturelle des briques et la technologie éprouvée au cours des siècles garantissent le séjour en toute sécurité des personnes dans les dames de briques.

- Haute densité (jusqu'à 2000 kg/m³ lorsqu'il est moulé à la main).

Les inconvénients comprennent le coût élevé, qui s'explique par la complexité de la technologie. Ce matériau est très résistant, les maisons qui en sont faites existent depuis des centaines d'années. Si vous souhaitez construire un bâtiment de qualité, vous ne devez pas essayer de fabriquer des briques de vos propres mains - il est impossible de fournir une température de cuisson suffisante dans des conditions artisanales.

Caractéristiques

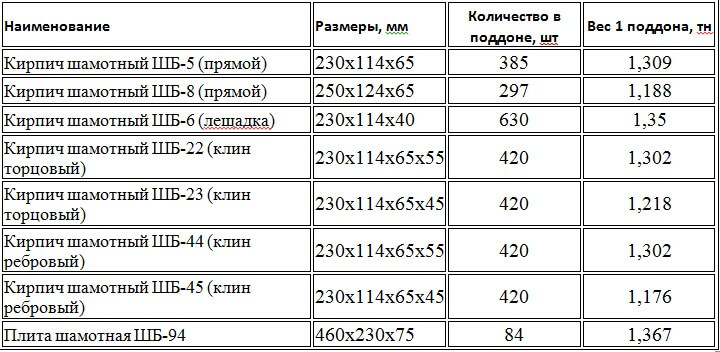

Les indicateurs de qualité des matériaux de construction réfractaires en argile réfractaire sont contrôlés par la norme nationale. GOST installé :

- la composition de la matière première pour la production d'argile réfractaire, indiquant le pourcentage d'impuretés;

- conductivité thermique des briques en argile réfractaire ;

- porosité;

- dimensions des briques en argile réfractaire;

- paramètres géométriques et autres caractéristiques techniques.

Aujourd'hui, sur le marché des matériaux de construction, on trouve des blocs réfractaires en argile réfractaire fabriqués selon les spécifications du fabricant. Les performances de ces produits peuvent différer des normes établies par la norme nationale. Lors du choix d'un matériau de construction, il est préférable de privilégier les produits GOST, la marque GOST est une garantie de la qualité du matériau de construction.

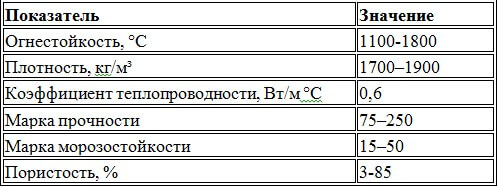

Les principales caractéristiques techniques et leurs indicateurs d'argile réfractaire, établis par la norme:

- résistance au feu - 1100-1800C;

- densité - 1700-1900 kg / m3;

- conductivité thermique - 0,6 W/ms ;

- porosité - 3-85%;

- classe de résistance au gel - de 15 à 50;

- classe de résistance - de 75 à 250.

Classification des briques en céramique

Toutes les briques sont classées en différents types. Par exemple, une brique ordinaire en céramique. Ce type est le plus courant et est utilisé dans la construction de bâtiments et de divers types de bâtiments. Il se caractérise par les caractéristiques suivantes :

- résistant au gel;

- durable;

- a une excellente densité.

Sa face extérieure présente un motif géométrique, nécessaire à l'adhérence au mortier de ciment. Une telle brique résiste aux changements de température, n'est pas susceptible d'être détruite lorsqu'elle est exposée aux conditions météorologiques et est applicable dans les régions au climat défavorable.

Il est généralement de couleur rouge mais est parfois disponible en jaune ou en abricot. Cela dépend du type d'argile utilisé dans la fabrication des briques.

Si nous parlons d'aspect esthétique, lors de l'achat, il est recommandé d'acheter immédiatement le lot complet nécessaire à la construction, car la couleur de chaque lot peut différer.

Cette brique est produite en 2 types :

- creux;

- ensemble.

Les produits solides sont plus durables que les produits creux.

Le revêtement en céramique de brique est utilisé pour la décoration et la protection. Fondamentalement, l'argile rouge est utilisée dans sa fabrication, dans de rares cas - blanche. En conséquence, le matériau de revêtement peut avoir différentes nuances de couleur, telles que le blanc, le jaune, le rose et parfois le brun foncé.

Et le produit de couleur jaune, abricot et blanc est obtenu en utilisant de l'argile sursaturée de chaux, ce qui est très rare.

Certains fabricants, saturant les éléments de tons clairs, ajoutent de la chaux lors de la fabrication, ce qui affecte l'absorption accrue d'humidité du matériau avant.

Le brun foncé est obtenu à l'aide de pigments supplémentaires. Pour obtenir des nuances de brun et de terre cuite, du manganèse est ajouté à l'argile lors de la fabrication.

Les éléments de parement remplissent la fonction d'une coque qui protège les murs du bâtiment de divers types d'influences (mécaniques et naturelles), ils doivent donc être de haute qualité :

- une résistance accrue est nécessaire pour la stabilité contre les chocs mécaniques et sous la charge des rangées supérieures;

- absorption d'humidité minimale: ne doit pas absorber l'humidité, de sorte qu'elle ne pénètre pas plus tard dans le bâtiment;

- résistance au gel : doit résister aux gels et dégels répétés ;

- Solidité des couleurs : ne doit pas s'estomper sous l'influence de la lumière du soleil et des rayons ultraviolets.

De plus, les briques en céramique ne sont pas privées de leurs avantages. Ses avantages incluent ce qui suit :

- bonne isolation phonique, car ce matériau de construction est réalisé conformément aux règles du SNiP pour la protection contre le bruit;

- respect de l'environnement: pour la fabrication des éléments, un matériau naturel est utilisé - l'argile, à cet égard, elle est non toxique;

- a une faible conductivité thermique.

La description

Selon GOST 530-2012, les briques ordinaires sont obtenues à partir d'argile ordinaire, qui passe auparavant par une étape de purification. De plus, diverses impuretés sont utilisées pour la fabrication. Après cela, la matière première finie est pressée dans des moules et livrée pour être cuite à une température de +1000 degrés. À la suite de cette procédure, un matériau rouge peut être obtenu.

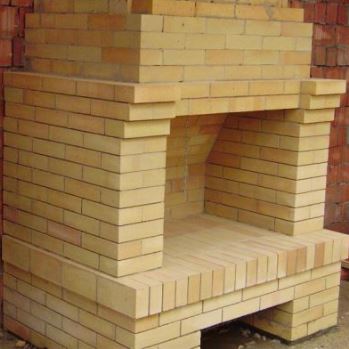

Si de l'argile ordinaire et de l'argile réfractaire ont été utilisées pendant la production, le produit résultant est appelé argile réfractaire. C'est une pierre artificielle réfractaire qui peut être utilisée dans la construction de poêles et de cheminées.

Vous pouvez connaître le poids d'une brique rouge à partir de cet article.

Lors de l'utilisation de clinker et d'argile ordinaire, il est possible d'obtenir du clinker. Le produit résultant se caractérise par une résistance et une capacité thermique élevées. Le produit est utilisé dans la construction du sous-sol et du sous-sol. Le clinker peut également être utilisé dans l'aménagement des revêtements routiers et dans la décoration des murs intérieurs et extérieurs des maisons.

Vous pouvez découvrir combien coûte la brique blanche de silicate dans cet article.

Sur la vidéo - la taille d'une brique ordinaire :

Quel est le poids de brique de silicate indiqué dans cet article.

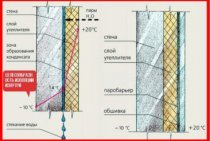

Avantages de la brique d'argile

Les désignations numériques dans le marquage à mesure qu'elles augmentent indiquent la meilleure qualité du produit par rapport à une marque ou une classe inférieure. Cependant, il est parfois conseillé d'utiliser uniquement de tels cas afin de supprimer la charge d'autres éléments porteurs. Très souvent, pour des raisons de protection thermique, les murs extérieurs ont une épaisseur et une résistance excessives et déraisonnablement élevées et, par conséquent, un poids important qui écrase et détruit la fondation. Par conséquent, au lieu d'une brique pleine, il est conseillé d'utiliser des briques poreuses, poreuses creuses ou creuses, qui ont un poids volumétrique inférieur et ne sont pas inférieures en résistance à leur homologue solide, bien qu'elles aient une conductivité thermique inférieure. De plus, ils sont parfois de plus grande taille, ce qui réduit la consommation de matière et le coût d'un carré. m maçonnerie.

De quoi est faite la brique céramique ?

//www.youtube.com/watch?v=ki5niVl1zoI

La principale substance qui compose les briques en céramique est l'argile ordinaire - une masse minérale qui acquiert de la plasticité lorsque de l'eau est ajoutée, conserve sa forme après séchage et durcit à l'état de pierre lors de la cuisson.L'argile est omniprésente, mais même dans un gisement, ses caractéristiques peuvent varier selon la profondeur des couches. La base des matières premières argileuses est généralement constituée de 4 minéraux: kaolinite, illite, montmorillonite et quartz. Propriétés de l'argile prises en compte lors de la fabrication des briques :

- La plasticité est la capacité de changer de forme sous l'influence de la force sans s'effondrer et de la conserver après la fin de l'action. Il existe des argiles à plastique élevé, moyen, modéré et faible, ainsi que des argiles non plastiques.

- Capacité de liaison - préservation de la plasticité lors de l'ajout d'inclusions non plastiques. Elle se mesure par la capacité à lier la quantité de sable exprimée en pourcentage (de 20 à 80) à son propre poids.

- Retrait à l'air et au feu - modification de la taille des échantillons, respectivement, pendant le séchage et la cuisson.

- Prise en masse - la propriété de durcir à un état semblable à celui de la pierre lorsqu'elle est chauffée. Les argiles avec une température de frittage allant jusqu'à 1100°C sont considérées comme à basse température, dans la plage de 1100 à 1300°C - moyenne température ; plus de 1300°C - haute température.

- Caractère réfractaire - la capacité de ne pas fondre lorsqu'il est chauffé. Un pouvoir réfractaire élevé (pas inférieur à 1580 ° C) est possédé par des argiles de kaolinite hautement plastiques pures utilisées pour la production de porcelaine. Les argiles réfractaires sont utilisées pour la production de tuyaux d'égout et de briques de parement avec une petite quantité d'impuretés et une résistance au feu de 1350 à 1580 ° C. Les argiles fusibles sont considérées comme étant de composition non uniforme, avec une résistance au feu inférieure à 1350 ° C, utilisées pour fabriquer des briques, des blocs et des tuiles. Le degré d'aptitude de l'argile à la fabrication de produits spécifiques dépend de sa composition minérale, chimique et granulométrique.

Additifs régulateurs

- émacié - substances inorganiques qui facilitent le moulage en masse et réduisent le retrait: sable, cendres, scories;

- combustible - inclusions organiques qui réduisent la densité et augmentent la porosité : sciure de bois, charbon en poudre et tourbe ;

- spéciaux - minerais ferreux et grès qui régulent la température de cuisson, facilitent la formation de barde d'alcool ulfite, colorent les oxydes métalliques dans la brique finie dans la couleur souhaitée.

Étapes de transformation des matières premières

Avant de devenir un produit fini, l'argile qui fait partie de la brique rouge passe obligatoirement par les étapes suivantes :

- extraction et préparation;

- moulage et séchage;

- brûlant.

Habituellement, l'argile extraite dans une carrière est transportée vers le site de traitement, où ont lieu le broyage primaire et le nettoyage grossier des inclusions étrangères. Ensuite, le séchage, le concassage final, le tamisage et l'humidité nécessaires au pressage ultérieur jusqu'à 9-12% sont effectués. La presse à mouler donne à la poudre la forme requise, après quoi la matière première est introduite dans la chambre de séchage où, en raison de l'augmentation progressive de la température, il se produit une évaporation uniforme de l'eau qui ne perturbe pas la texture de la surface de la brique.

La torréfaction, consistant à chauffer, cuire et refroidir, a lieu dans un four spécial, où la matière première préparée est alimentée par un convoyeur.

La torréfaction, consistant à chauffer, cuire et refroidir, a lieu dans un four spécial, où la matière première préparée est alimentée par un convoyeur.

Ainsi, l'argile se transforme en un matériau de construction doté des propriétés nécessaires - les briques.

En plus de l'argile, la principale matière première pour la fabrication de briques et de blocs muraux en céramique peut être des déchets industriels générés lors de l'enrichissement du charbon, ainsi que lors de la combustion de cendres de centrales thermiques, constituées principalement de verre d'aluminosilicate, d'argile et quartz. La difficulté d'utiliser de telles matières premières réside dans l'instabilité de ses propriétés.

Avantages et inconvénients

Parmi les propriétés positives du matériau réfractaire, on note les suivantes:

- poids relativement petit;

- résiste bien aux changements de température;

- résiste à l'impact de facteurs externes agressifs;

- bonne capacité calorifique et inertie, se manifestant par un chauffage rapide et un refroidissement lent;

- variations de forme et de taille;

- la capacité de résister à des températures jusqu'à 1690 ° C inclus;

- apparence attrayante et satisfaction de toutes les demandes en raison de la présence de différentes nuances et textures.

Les principaux inconvénients sont les points suivants :

- le problème de la coupe et du sciage, car la brique a des caractéristiques de résistance accrues;

- prix élevé.

Il faut dire quelques mots sur les briques d'alumine (argile réfractaire). Entre autres types, il a une force particulière et se distingue par un prix abordable. Le matériau réfractaire est basé sur une argile spéciale du type aluminosilicate, dont les propriétés sont améliorées par l'ajout de poudre de graphite et de substances coke.

En savoir plus sur les propriétés des briques en argile réfractaire.

Dimensions et forme

C'est un parallélépipède rectangle avec des bords et des angles droits. La brique en terre cuite a les dimensions suivantes : 250 × 120 × 65 mm. La cuisson est lourde de rétrécissement inévitable, il y a donc des tolérances, mm:

- Longueur - ±6.

- Largeur - ±4.

- Hauteur - ±3.

- Pour la courbure :

- surface — ±4 ;

- côtes - ± 5.

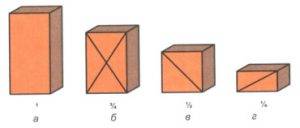

Un inconvénient fréquent de la forme est l'émoussement et la répulsion des coins et des nervures. Dans un produit, jusqu'à deux défauts de ce type ne dépassant pas 15 mm sont autorisés. Cet inconvénient n'affecte pas la résistance de la maçonnerie, mais il nécessite une plus grande consommation de mortier pour combler les irrégularités. Les dimensions standard des briques en terre cuite ne peuvent varier qu'en hauteur : un et demi (88 mm), double (138 mm). Il existe d'autres tailles de briques non standard :

- trimestre;

- octal ;

- restauration.

Classement des creux :

- Un spécimen corsé peut avoir des trous techniques, jusqu'à 13% du volume total.

- Fente jusqu'à 45 % de trous. Sa capacité d'isolation thermique est plus élevée et cela permet de réduire l'épaisseur du mur sans perte de résistance.

Marquage

Pour la commodité de la classification et la facilité de sélection de ce matériau de construction, un marquage a été développé, grâce auquel vous pouvez immédiatement déterminer les propriétés du matériau. Il reflète les dimensions des produits, les propriétés de température et les caractéristiques techniques.

Les marques de briques réfractaires les plus populaires : SHA, SHB, SHAK, SHUS, SHV, PV et PB.

En prenant l'exemple d'une barre marquée ShB 5 SL, nous décrypterons les données du constructeur.

Sh - une lettre indiquant que le produit appartient au type de briques d'aluminosilicate d'argile réfractaire; B - brique, fabriquée selon les exigences de GOST et appartenant à la classe de résistance au feu B. Il existe également la classe A.

Sh - une lettre indiquant que le produit appartient au type de briques d'aluminosilicate d'argile réfractaire; B - brique, fabriquée selon les exigences de GOST et appartenant à la classe de résistance au feu B. Il existe également la classe A.

La brique réfractaire de classe A peut supporter des températures allant jusqu'à 1350 C et la classe B - 1400 C.

La marque GOST garantit la conformité du produit de construction à la liste des paramètres spécifiés : intégrité, respect des dimensions, résistance, température de fonctionnement.

S'il y a un chiffre à cet endroit, sans la présence d'une lettre après Ш, cela signifie que la brique réfractaire a été produite selon les spécifications du fabricant.

La figure elle-même signifie les paramètres géométriques indiqués dans le tableau ci-dessous. Autrement dit, notre exemple correspond aux dimensions de 230x114x65 mm.

SL - indique le fabricant du produit. SL ici est l'usine réfractaire de Sukholozhsk et BG est Bogdanovichsky.

Il existe également un classement plus approfondi au sein de chaque marque : par forme, taille, conductivité thermique.

Tableau avec les types courants de briques en argile réfractaire, selon GOST 8691-73:

En plus de la forme rectangulaire standard des briques en argile réfractaire, il existe également des briques trapézoïdales et en forme de coin.

Variétés de briques ordinaires

La brique est un produit qui se caractérise par des caractéristiques de haute résistance. De plus, le matériau de construction a une longue durée de vie. Si le processus de maçonnerie a été effectué en tenant compte de toutes les exigences, la structure construite a une durée de vie illimitée.

Quelles sont les dimensions des briques de silicate un et demi indiquées dans cet article.

La classification de ce produit est effectuée en tenant compte du type d'argile utilisé. En conséquence, il convient de mettre en évidence des produits tels que le blanc, le rouge (céramique), l'argile et la pierre décorative. Le plus ancien de tous les types de produits est la brique rouge.

rouge

Un tel produit est obtenu en cuisant des briquettes d'argile pressée. Depuis très longtemps et souvent utilisé dans le domaine de la construction dans la construction de fondations, murs et cloisons. Elle participe également activement à la construction de fours et d'ouvrages de protection. Ce type de produit ordinaire est aujourd'hui considéré comme universel.

Quelles tailles de briques en céramique ordinaires sont indiquées dans cet article.

Une pierre rouge parfaitement brûlée émet un son clair et sonore lors de l'impact. Si le produit est brûlé, lors du choix, vous pouvez considérer le noyau noir. Une telle pierre ne sera pas largement utilisée, elle ne peut être utilisée que lors de la pose de fondations. Une brique rouge solide de dimensions classiques se caractérise par un poids de 3,5 à 3,8 kg.

À quoi ressemble la brique en céramique selon GOST 530 2012 peut être trouvé dans cet article.

Pour la brique rouge, son propre marquage a été développé. Grâce à cela, il est possible de déchiffrer les caractéristiques de qualité d'un certain produit. Dans le marquage de la brique rouge, un chiffre indique la pression que le produit peut supporter en compression. La pression est exprimée en kg/cm2. Peser un cube de matériau d'environ 1700 kg. 1 m3 contient 480 briques.

blanc

Une base de silicate est utilisée pour obtenir ce produit. Sur cette base, un tel produit a été appelé silicate. La pierre blanche se caractérise par sa légèreté, elle a moins de résistance que la rouge. De plus, la brique de silicate est inférieure au rouge dans sa polyvalence.

À propos de quelle taille d'une brique blanche et demie est indiquée dans la description de l'article.

Il est possible d'utiliser un tel produit uniquement dans la construction de murs et de cloisons. Par exemple, il ne vaut pas la peine d'utiliser une telle pierre lors de l'érection de structures où des températures élevées sont observées. Et à propos de quelle température est optimale pour mettre brique lire l'article.

Décoratif

Ce type de produit est réalisé spécifiquement pour la mise en place d'événements responsables. En règle générale, il s'agit de la construction de murs, qui imposent des exigences élevées à la surface du mur. Un tel produit a une forme strictement régulière, la brique est uniforme, a une surface brillante.

L'article décrit les tailles de briques standard.

En raison de son aspect attrayant, une telle pierre s'appelait "façade". Si vous utilisez de la brique décorative, vous pouvez non seulement obtenir une belle maçonnerie de murs extérieurs, mais également l'utiliser lors de la pose de pièces sans finir davantage les structures érigées.

Lors de l'utilisation de briques décoratives pour la construction à l'intérieur de la maison, une attention particulière doit être portée à la coupe des coutures

Argile

La pierre d'argile ordinaire est un matériau de construction qui se présente sous la forme d'un parallélépipède. Un tel produit est caractérisé par des dimensions strictement établies. L'argile à bas point de fusion est utilisée comme matière première, à laquelle des additifs maigres sont parfois ajoutés.

Si la brique est produite à l'usine, des matières premières locales y sont utilisées. L'argile est extraite dans des mines à ciel ouvert. À ces fins, des excavatrices sont utilisées. Après cela, les matières premières résultantes sont envoyées à l'usine.

L'article décrit la taille d'une brique en céramique corsée.

Le nombre de briques rouges pouvant tenir dans une palette standard est décrit ici.

Caractéristiques de fabrication

Les méthodes de production sont divisées en telles que:

- pressage demi-sec;

- cuisson incomplète ou seulement séchage thermique ;

- les argiles à cuire et leurs mélanges.

L'argile sans impuretés se trouve rarement dans la nature. Les produits fabriqués à partir d'argile trop grasse ou au contraire maigre seront fragiles.Des proportions correctes sont très importantes pour obtenir des matériaux de construction de haute qualité. Le processus de fabrication suit l'algorithme suivant : le mélange d'argile préparé est mis dans des moules, puis la brique est séchée (de 6 à 15 jours). A ce stade, la production de matière première se termine. La cuisson des briques dans des fours spéciaux à une température de 900-1000 ° C transformera l'argile en céramique. Le temps et la température de fusion varient selon la marque et le grade.

Dans des conditions artisanales, il est également possible de fabriquer un four à partir d'un baril de fer, qui est installé au-dessus d'une fosse avec du bois de chauffage. Disposez les briques crues dans un tonneau en laissant des espaces entre elles pour une meilleure cuisson. Il doit être chauffé avec un feu dilué sous celui-ci pendant 20 à 22 heures, puis environ 6 heures, le baril doit se refroidir tout seul. Extraire les produits finis.

Des prix

Outre le fait que la brique ordinaire présente d'excellentes caractéristiques de résistance, de durabilité et d'attrait esthétique, elle peut également se vanter d'un prix bas. Un matériau coûte environ 6 à 14 roubles, tout dépend du type de produit que vous avez choisi.

La brique est un matériau sans lequel il est impossible d'imaginer une quelconque construction. Il s'agit d'un produit universel qui peut être utilisé dans la construction de diverses structures. De nombreux constructeurs choisissent ce matériau car il est possible d'obtenir un bâtiment de haute qualité et durable qui durera longtemps à un prix décent.

Particularités

Les caractéristiques des briques réfractaires sont étonnamment différentes de celles dotées de leurs homologues en céramique ou en silicate. Le composant principal de la barre réfractaire est l'argile. Tous les autres ingrédients sont des additifs spéciaux, dont dépendent la qualité, les propriétés et le type de matériau de construction. Mais toutes les substances supplémentaires ont sans aucun doute la capacité de conserver leurs propriétés d'origine dans des conditions de température élevée.

Les briques réfractaires sont souvent utilisées dans la production industrielle, elles doivent donc répondre aux exigences de qualité et de propriétés. Toute manifestation de défauts entraînera un dysfonctionnement, ce qui signifie des pertes financières importantes.

Une caractéristique importante d'une telle brique est d'assurer la sécurité incendie : c'est un matériau capable d'isoler le feu.

Propriétés inhérentes à tous les types de briques réfractaires :

- Le faible niveau de conductivité thermique assure la conservation de la chaleur à l'intérieur de la conception des équipements de chauffage.

- La présence d'inertie thermique. La brique réfractaire chauffe rapidement, mais se refroidit lentement.

- Capacité à résister aux gaz chauds, laitier, métal.

- Le niveau optimal de capacité thermique pour l'accumulation d'énergie thermique et son transfert ultérieur.

- Résistance accrue aux hautes températures, tout en conservant toutes les caractéristiques du matériau.

- Invariance des paramètres volumétriques. Une telle brique n'est pratiquement pas sujette au rétrécissement et à la croissance: ces indicateurs restent compris entre 0,5 et 1%.

De quoi sont faites les briques cuites ?

Aujourd'hui, une variété de matériaux sont largement utilisés dans l'activité économique - briques et blocs obtenus à l'aide des technologies sans cuisson suivantes:

- durcissement en autoclave du mélange chaux-sable;

- hyperpressant un mélange de roches calcaires concassées avec de l'eau et du ciment.

Quel que soit le type de matière première, ils sont unis par l'absence de traitement à haute température des ébauches de briques.

brique de silicate

Composants du mélange

Le sable est une masse meuble naturelle ou artificielle (déchets industriels) de petits grains homogènes, de 0,1 à 5 mm, de divers minéraux.La qualité du sable inclus dans la brique détermine la qualité du produit fini et les caractéristiques de la technologie de production. La forme géométrique et la texture de la surface des grains de sable sont importantes pour la facilité de donner au mélange brut la forme souhaitée et l'intensité de l'interaction avec la chaux lorsqu'il est chauffé dans un autoclave. Les sables de montagne aux angles vifs, contrairement aux sables de rivière lisses, adhèrent mieux à la chaux. Le sable de carrière doit être préalablement nettoyé des inclusions étrangères.

Le composant suivant est la chaux, obtenue par broyage à une taille de 40-100 mm et cuisson ultérieure à une température de 1100-1200 ° C de roches contenant au moins 90% de carbonate de calcium - craie, calcaire, tuf calcaire et marbre. Sous l'influence de la température, le calcaire se décompose en dioxyde de carbone et en chaux. À toutes les étapes de la fabrication des briques de silicate, l'eau des puits artésiens est utilisée.

Toujours dans la production de briques, des mélanges chaux-scories et chaux-cendres sont utilisés avec remplacement complet ou partiel du sable par des déchets industriels contenant de la silice - cendres de centrales thermiques et scories. Fabriquées à partir de déchets et de briques de silicate ordinaires, leurs qualités sont identiques.

Brique obtenue par hyper pressage

//www.youtube.com/watch?v=HrJ-oXlbD5U

Le matériau de départ pour les briques non cuites sont des mélanges constitués de ciment Portland ou de chaux comme liant, de diverses charges minérales (sable, coquillage concassé), d'eau et de colorants inorganiques. Dans les technologies sans cuisson, l'eau, hydratant les composants des liants hydrauliques, est nécessaire pour créer artificiellement une structure semblable à de la pierre, c'est pourquoi l'inconvénient de ces briques est leur faible résistance à la chaleur. Lorsque les valeurs critiques sont atteintes, en règle générale, au-dessus de 300 ° C, la réaction de libération d'eau chimiquement liée se déclenche, à cause de laquelle la brique perd rapidement sa résistance.

Caractéristiques technologiques

Aux étapes de préparation des matières premières et de moulage des ébauches, la technologie sans cuisson ressemble à la fabrication de blocs de béton, cependant, le matériau initial d'une telle brique comprend une charge compactée par pressage - coquillages concassés, déchets de traitement de la pierre, etc. Étant donné que l'eau n'est consommée que pour l'hydratation du ciment, elle nécessite une quantité beaucoup plus faible. La forme finale est donnée par hyperpressage - fort, jusqu'à plusieurs tonnes par 1 m². cm, en comprimant le mélange sous une forme spéciale, après quoi les produits sont stockés ou envoyés à la vapeur afin d'accélérer le processus d'acquisition de la résistance requise.

La simplicité de la technologie, due à l'absence d'étages haute température coûteux, a permis de la rendre omniprésente, souvent au détriment de la qualité du produit fini.

Ce sont les principaux matériaux et technologies utilisés pour la fabrication d'une variété de briques, de blocs et de matériaux de parement utilisés dans la construction résidentielle et industrielle.

//www.youtube.com/watch?v=theYzuMyhIw

Champ d'application

Les briques d'argile ordinaires ou de construction sont souvent utilisées pour les murs extérieurs et intérieurs, qui à l'étape suivante seront plâtrés ou doublés. La surface peut avoir un motif géométrique pour une meilleure adhérence, mais elle est peu résistante aux effets agressifs de l'eau et du gel.

Une large gamme de couleurs et de nuances de briques céramiques ordinaires et différents types d'angles (arrondis ou droits) en font un matériau de qualité pour les travaux de finition et la création de formes complexes. Il résiste à l'eau, au gel et convient à toutes les applications extérieures. Un type creux est souvent utilisé, ce qui augmente la conductivité thermique.

Les briques de parement en clinker ont une résistance et une durabilité comparables à celles du granit. Selon GOST, il résiste à une acidité d'au moins 95% et à une absorption d'eau - pas plus de 2%.Il est fabriqué uniquement à partir de grades d'argile de schiste réfractaire, qui ont une bonne plasticité et contiennent une quantité minimale d'additifs. Un tel produit est cuit à des températures plus élevées (1200 ° C) jusqu'à ce qu'il soit complètement cuit. Ils sont pavés de chemins, marches, places de parking.

Technologie de fabrication de poudre pressée

La poudre de presse est une substance argileuse hautement concentrée. Dans sa production, la méthode du glissement est utilisée. Dans ce cas, la masse d'argile est diluée avec de l'eau bouillante dans une barbotine, où une teneur en humidité d'environ 45% est requise. En utilisant une pression de 0,25 MPa, les impuretés de pierre étrangères sont déterminées et éliminées. De plus, après avoir nettoyé la masse, placez-la dans le bassin de boue. Là, il est traité par un compresseur et placé dans un sécheur par pulvérisation. Dans la composition finie, la teneur en humidité ne doit pas dépasser 10%.

Ensuite, le pressage est terminé. Lors du traitement des briques en céramique, vous pouvez appliquer divers modes de pressage :

- unilatéral et bilatéral;

- unique et multiple ;

- percutant et doux.

Après le pressage, la matière première doit être séchée dans des séchoirs spéciaux, où la température est initialement réglée à 120-150°C. Le processus de séchage dure jusqu'à 24 heures. Après la sortie, la teneur en humidité de la brique doit être de 6%.

Dès que l'étape de séchage est terminée, le produit est placé dans un four et cuit à une température de 900-1000°C.

Les produits fabriqués de manière qualitative ont une forme rectangulaire claire et la face avant avec des bords prononcés. Dans de rares cas, les bords sont inégaux et les coins sont biseautés. Les briques en céramique sont fabriquées avec des vides traversants et incomplets, orientés verticalement et horizontalement.

La brique céramique a trouvé sa place dans presque tous les bâtiments :

- en jetant les fondations;

- dans la construction de murs porteurs et de cloisons;

- pour le dispositif de fours et cheminées;

- pour le revêtement des bâtiments.

Caractéristiques

Les indicateurs qualitatifs caractérisant les briques en argile réfractaire sont strictement contrôlés par l'État. Le GOST contient des indicateurs qui reflètent le poids des briques en argile réfractaire et ses dimensions, la composition des matières premières avec un pourcentage d'oxyde d'aluminium, ainsi que les propriétés technologiques : résistance, paramètres géométriques, résistance au feu, porosité.

Les principaux indicateurs sont présentés dans le tableau :

Dans la fabrication des produits, de nombreux fabricants sont guidés par leurs propres spécifications au lieu des conditions prescrites par GOST. Par conséquent, lors du choix d'un matériau, la question se pose de savoir quelle brique prendre. En effet, selon un certain nombre de caractéristiques, les produits fabriqués conformément à GOST et selon les spécifications du fabricant ne coïncident très souvent pas. Dans ce cas, il est préférable, si possible, d'acheter des produits portant la marque GOST, car ils sont de meilleure qualité.

En ce qui concerne les paramètres géométriques, GOST spécifie la taille d'un produit rectangulaire standard de 230x113x65 mm, considéré comme le matériau optimal pour la construction de structures en briques. Mais aujourd'hui, d'autres caractéristiques dimensionnelles sont également acceptables, de sorte que le marché est rempli d'une variété de produits de différents fabricants.

La masse des produits a également différents indicateurs et varie de 2,8 kg à 4,5 kg, avec un poids autorisé selon GOST - 3,7 kg. Lors de l'achat, ne l'oubliez pas, car la conductivité thermique du matériau dépend de la masse. Pour conserver la chaleur dans la pièce, vous devez choisir un matériau avec une masse plus importante, car un petit poids augmente sa conductivité thermique.

La teneur quantitative en oxyde d'aluminium dans la composition du matériau de construction dépend de la résistance aux produits chimiques, aux alcalis et aux températures élevées. Le contenu de cet élément dans la composition affecte la structure du matériau, le rendant poreux. Une brique poreuse chauffe longtemps, mais elle refroidit aussi plus longtemps que d'habitude, retenant la chaleur qui en résulte.

Dans le même temps, la résistance diminue avec l'augmentation de la porosité. Par conséquent, il vaut la peine de choisir

Vous pouvez déterminer la porosité d'une brique en tenant simplement diverses options entre vos mains.

En résumé, nous pouvons dire que lors du choix d'un tel matériau de construction, les normes de production, les dimensions, le poids, la teneur en oxyde d'aluminium et la densité doivent être pris en compte.

Le principe de fabrication des briques en céramique

La production de briques est réalisée par 3 méthodes :

- La méthode plastique est considérée comme la plus applicable. En utilisant cette méthode, une composition d'argile ayant une teneur en humidité de 17 à 30 % est extrudée à partir d'une presse à bande puis cuite.

- Pour utiliser cette méthode, une matière première est nécessaire. Il est moulé à partir d'une masse d'argile, qui a une teneur en humidité d'environ 10 %. Il est moulé par pressage fort. Mais le matériau fabriqué par cette méthode ne doit pas être utilisé pour les bâtiments à forte humidité.

- Méthode de pressurage semi-sec. Ce procédé consiste à presser une composition pulvérulente sous une pression pouvant atteindre 40 MPa.